Accueil > Le Rail > Matériel roulant > Wagons > Wagon-citerne à vidange pneumatique pour le transport de ciment en vrac

Wagon-citerne à vidange pneumatique pour le transport de ciment en vrac

H. Beriot.

mercredi 25 avril 2012, par

Toutes les versions de cet article : [français] [Nederlands]

Le transport des pulvérulents par voie ferrée

L’Europe « s’équipe » de mieux en mieux. Partout, on ouvre des chantiers de plus en plus nombreux et importants (barrages, ports, bâtiments industriels, ensembles résidentiels et ouvrages d’art divers). De grandes quantités de ciment sont ainsi mises en œuvre. Comment le transporter ?

Le sac habituel en papier ou en jute n’est plus un moyen économique.

D’autre part, étant donné que le rail, par la nature même de sa technique, ne peut, dans bien des cas, conduire directement la marchandise transportée jusqu’au point d’utilisation, les problèmes posés par l’exécution des opérations terminales sont d’une importance toute particulière pour la S.N.C.B.

Des solutions furent recherchées qui amenèrent l’utilisation de wagons-trémies à déchargement par gravité. Ces véhicules, utilisés pour les pulvérulents tels que la chaux, les scories phosphoriques et le ciment, se déchargent sur une fosse ou sur une sauterelle, d’où la matière est finalement introduite dans les silos destinataires.

Dès 1955, la Direction du Matériel a construit des wagons-trémies à quatre silos ; ils furent tout de suite fort appréciés par la clientèle.

Actuellement, on utilise en plus des wagons-citernes à vidange pneumatique. Le principe de cette méthode de déchargement consiste à introduire dans la citerne, hermétiquement close, contenant le ciment, de l’air sous pression qui provoque une véritable émulsion du produit pulvérulent et permet à celui-ci de s’écouler, tel un fluide, par des canalisations adéquates vers les silos de réception. L’intervention humaine est réduite à un rôle de simple surveillance. La vidange s’effectue de façon étanche, sans pertes ni avaries.

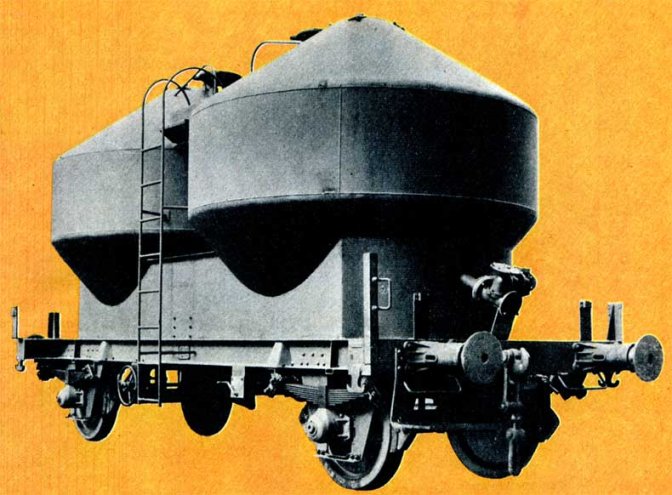

En 1960, notre Société a décidé d’acquérir 25 wagons-citernes (ou wagons-réservoirs) à vidange pneumatique pour le ciment en vrac. En mettant à la disposition de la clientèle ce matériel, qui permettra de réduire au minimum les frais occasionnés par les opérations terminales, le chemin de fer pourra mieux faire face à la concurrence routière et à celle de la voie d’eau.

Description du nouveau véhicule

Ce type de wagon a deux réservoirs à axe vertical, qui n’ont pas les inconvénients des citernes cylindriques ou bitronçoniques à axe horizontal (perte importante de volume utile par la formation de talus naturels lors de la vidange, accroissement du poids mort du véhicule du fait que les talus ne sont pas vidangés). Le volume géométrique des deux réservoirs équipant un wagon est de 28 m³.

La tare du wagon est d’environ douze tonnes.

Le véhicule répond aux prescriptions du règlement pour l’emploi réciproque des wagons en trafic international (R.I.V.).

Les essieux, montés avec roues monoblocs en acier laminé, sont équipés de boîtes d’essieux à rouleaux.

Le wagon est pourvu d’un frein à air comprimé automatique, modérable au serrage et au desserrage régime « marchandise », conçu pour réaliser le freinage de la tare ou celui de la tare plus la charge.

La timonerie comporte un régleur automatique S.A.B. permettant, sans réglage manuel, de rattraper l’usure totale des semelles de frein plus une usure de 50 mm, des bandages et de 10 mm. des articulations.

Les appareils de choc et de traction sont du type classique.

Equipement

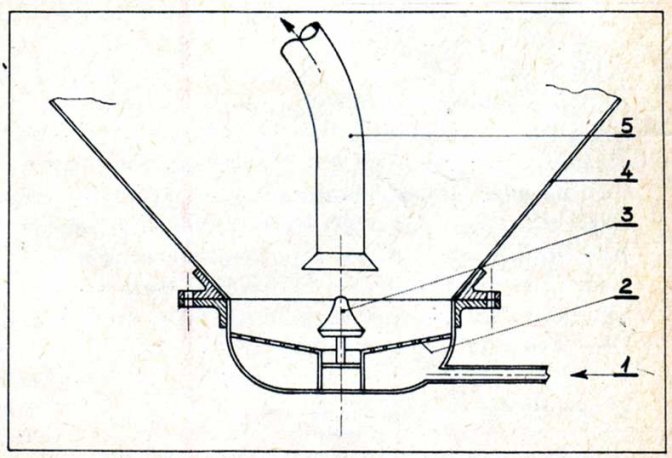

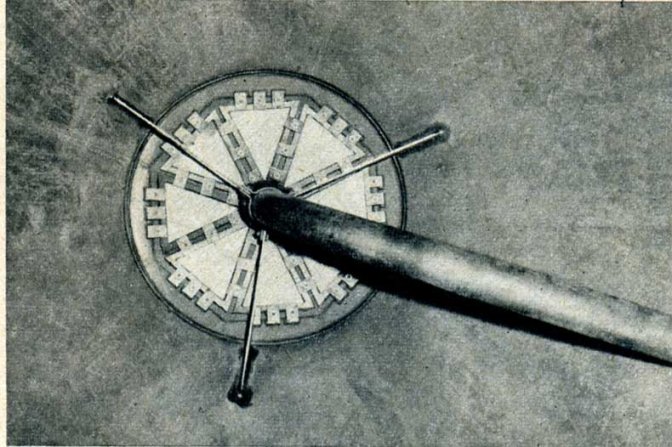

Chaque réservoir comporte, à la base du tronc de cône inférieur, un fond poreux se composant de huit secteurs équipés de plaques poreuses en bronze fritté spécial.

- Arrivée d’air.

- Fond poreux.

- Cône.

- Fond du réservoir.

- Tuyau de vidange.

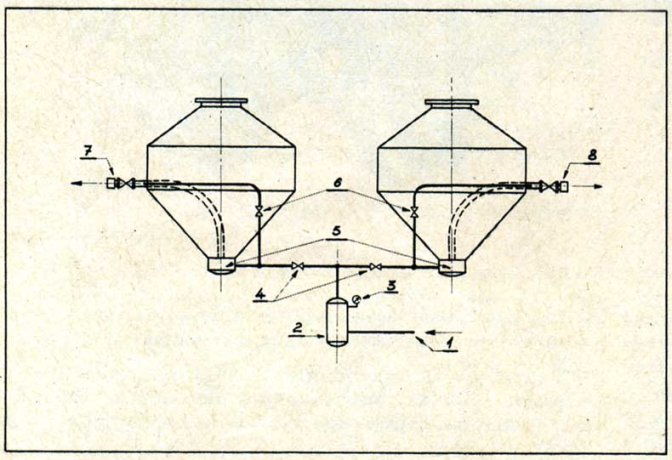

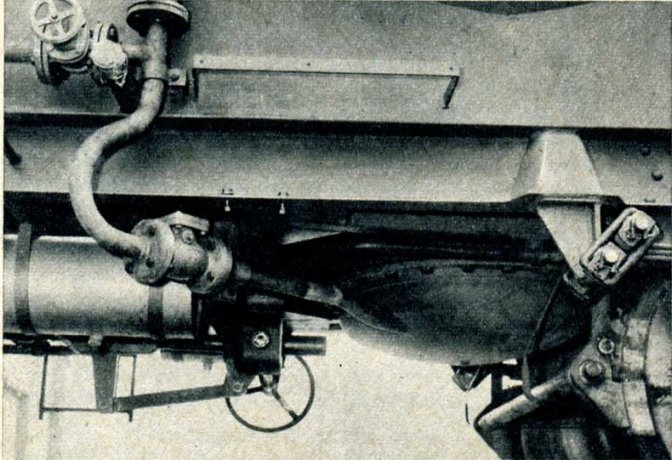

Un jeu de quatre vannes permet d’admettre l’air venant d’un compresseur via le déshuileur dans l’une ou l’autre cuve et aussi d’en régler le débit.

Les extrémités des conduites d’air et de ciment sont équipées de raccords spéciaux normalisés.

Tandis qu’un manomètre permet la lecture de la pression utilisée, des soupapes de sûreté protègent les réservoirs contre une élévation accidentelle de la pression.

Performances

Chaque poste de déchargement doit être équipé d’un compresseur assurant la fourniture d’air relativement sec et propre. Ce compresseur d’un débit de 600 m³ par heure, sous une pression de 2,5 kg/cm2, permet d’assurer, en moins d’une demi-heure, la vidange et le transport du contenu d’un wagon de 28 tonnes à une distance de 60 mètres, avec une dénivellation de près de 20 mètres.

La puissance requise par le moteur du compresseur est de l’ordre d’une cinquantaine de chevaux.

Fonctionnement

Le wagon à charger est amené sous la trémie du silo de stockage, et, par gravité, les réservoirs se remplissent de ciment.

Pour le déchargement, qui s’opère sur un réservoir à la fois, l’air comprimé produit par le compresseur du destinataire est amené par un tuyau souple connecté au raccord latéral d’entrée n° 1 (voir schéma). Après avoir vérifié la fermeture de l’orifice de chargement de la première citerne et celle de la vanne de vidange, et après avoir branché le flexible de refoulement sur le raccord de sortie 7, on ouvre la vanne n° 4 d’arrivée d’air à la citerne à décharger. A ce moment, il suffit de surveiller la montée en pression au manomètre de la citerne jusqu’à une valeur de 1 K3/cm2.

Quand cette « haute pression » est établie, on ouvre la vanne de vidange n° 7.

Dans ces conditions, l’air sous pression après passage dans le déshuileur est admis sous le fond poreux n° 5. Traversant celui-ci, l’air émulsionne le ciment en s’introduisant dans sa masse et l’entraîne vers la conduite de sortie, représentée en pointillés sur le schéma.

Il ne reste plus qu’à agir sur la vanne 6 du circuit d’air additionnel pour établir la pression de vidange. Cet air reprend le ciment à la sortie de la citerne avant la vanne 7 et le refoule par les tuyauteries souples et fixes vers la partie supérieure du silo de stockage.

- Entrée d’air.

- Déshuileur.

- Manomètre.

- Vannes d’arrivée d’air.

- Fond poreux.

- Vannes d’air additionnel.

- Raccords spéciaux avec couvercles pour sortie du ciment.

La fin de la vidange est marquée par une baisse de la pression, qui descend à un demi-kilo par cm2. Cette pression est appelée « basse pression ».

Lorsque la pression dans le réservoir est retombée à zéro, on ferme la vanne de vidange ainsi que la vanne 4.

Perspectives

Au programme de 1961, on a prévu la construction de cinquante nouveaux wagons pour le transport des pulvérulents.

Une vingtaine de ceux-ci, destinés au transport de pulvérulents plus légers, seront étudiés spécialement en vue d’accroître le volume. La tare de ces véhicules sera réduite grâce à l’utilisation, pour la construction du châssis et des réservoirs, d’un acier mi-dur de résistance 52 à 62 kg. par mm2. D’autre part, les citernes seront garnies intérieurement d’un revêtement de protection permettant notamment le transport de sucre, de matières alimentaires et de différents produits chimiques, tels la chaux, les sulfates et les carbonates de soude, les phosphates et polyphosphates, le chlorure de polyvinyl.

Source : Le Rail, juillet 1961

Rixke Rail’s Archives

Rixke Rail’s Archives