Homepagina > Het Spoor > Infrastructuur > De betonwerf te Roeselare

De betonwerf te Roeselare

L. De Jongh.

maandag 22 juli 2013, door

Alle versies van dit artikel: [français] [Nederlands]

Iedereen kent, op ons spoorwegnet, bruggen en gebouwen die de laatste jaren in gewapend beton opgetrokken werden. Doch, benevens deze massale constructies, die honderden ton wegen en dan ook ter plaatste dienen opgericht, vervaardigt de Maatschappij duizenden kleine betonnen voorwerpen met een gewicht van enkele kilogram tot zelfs één ton. Dit werk wordt in eigen werkplaatsen uitgevoerd, en wel in de betonwerf te Roeselare.

De grondstoffen

Het doel van de betonwerf bestaat erin op industriële wijze, d.w.z, in grote hoeveelheden, betonnen stukken te vervaardigen. De werf moet dan ook vooreerst over grondstoffen beschikken, te weten: steenslag [1] of grind, zand, cement en water. De aanvoer van het water gebeurt door aansluiting op hét waterleidingsnet, en werpt geen moeilijkheden op. Steenslag, zand en cement, moeten echter per spoorwagen aangebracht worden. Het past deze stoffen rechtstreeks bij aankomst te verbruiken, vooreerst, om de opslagkosten te verminderen en, voornamelijk, om het cement tegen veroudering te vrijwaren. Daarenboven moet rekening gehouden worden met het feit, dat de benuttiging van de 120 arbeiders der werkplaats afhangt van de doorlopende toevoer van grondstoffen. Om het hoofd te kunnen bieden aan bevoorradingsmogelijkheden, werd een betonvloer van ongeveer 2.000 m² aangelegd, waar er mogelijkheid bestaat tot het opslaan van een zekere voorraad steenslag en zand.

Het cement wordt ofwel los, ofwel in zakken geleverd. Het los cement moet aanstonds verbruikt worden, en de voorraad wordt dan ook in zakken opgestapeld in een gesloten loods.

De beton fabricatie

De eigenlijke betonfabricatie bestaat erin, welbepaalde hoeveelheden zand, steenslag, cement en water te mengen in een betonmolen. Tegenwoordig wordt per mengeling, 360 liter steenslag, 270 liter zand, 150 kg cement met het nodige water verwerkt, d.w.z, ongeveer 700 liter vaste stof.

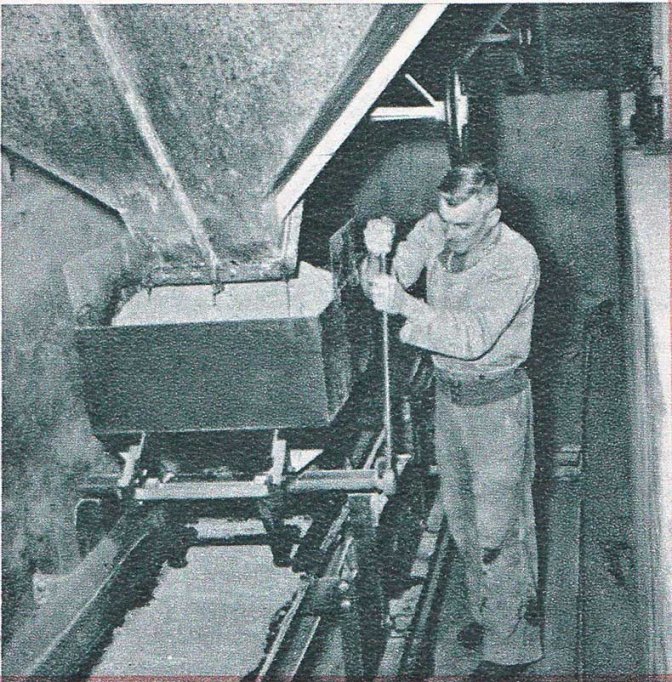

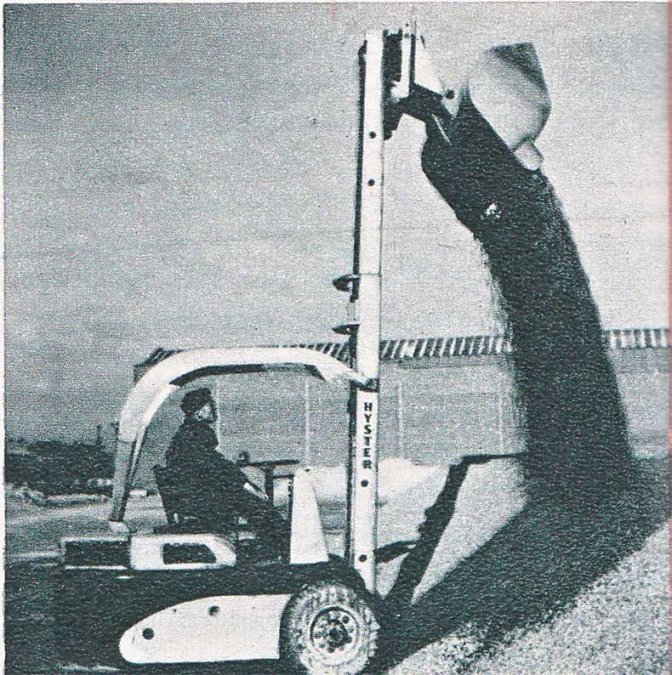

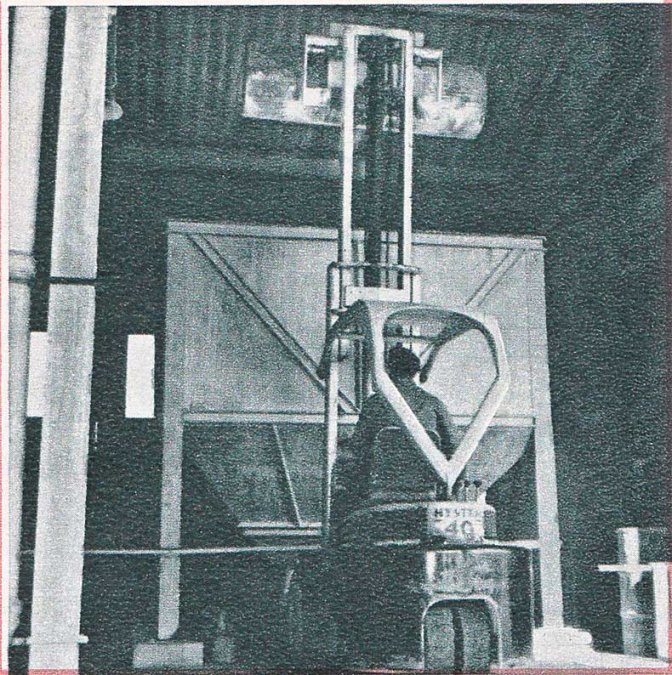

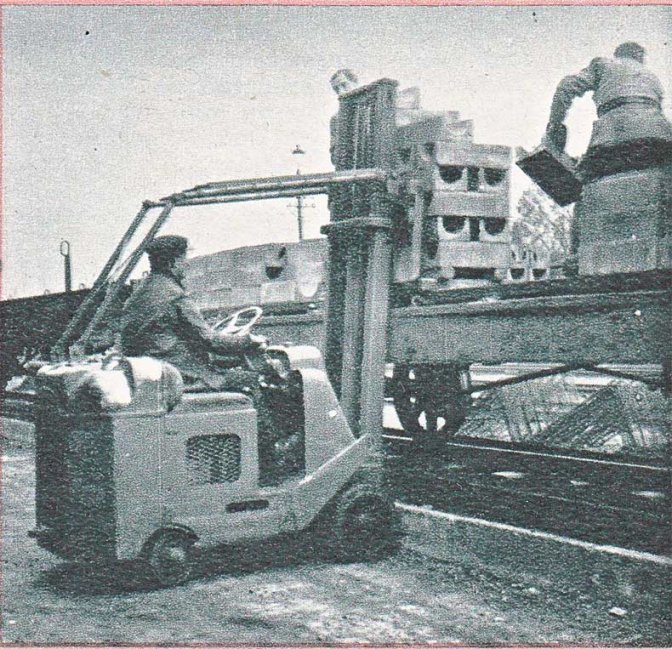

Eertijds werd het probleem van de dosering opgelost door het inzetten van kruiwagens van gekend volume (hier 360 en 270 liter, bij voorbeeld). Tegenwoordig wordt dit stelsel nog gebruikt voor de dosering van los cement. Hetzelfde verrichten voor de aanvoer van zand en steenslag, zou eerder duur te staan komen, door de redelijk grote afstand tussen de los- of opslagplaats enerzijds, en de betonmolen anderzijds. Om deze kosten te verminderen, werd een batterij silo’s, als hulp-opslaginrichting, in de nabijheid van de betonmolen opgericht. De vulling der silo’s geschiedt met een lifttruck, terwijl de dosering halfautomatisch gebeurt door het aanbrengen van een bak met gekende inhoud onder de silo’s. Zand en steenslag worden door middel van een roltapijt naar de betonmolen vervoerd.

De 700 liter vaste stof worden, samen met het nodige water (60 liter) in de betonmolen dooreengeslingerd, waardoor het geheel verwerkt wordt tot een dikke brij, die in smalspoorwagentjes wordt uitgestort. De oorspronkelijke 760 liter zijn nu echter ineengeschrompeld tot 500 liter.

Deze schijnbaar tegenstrijdige vaststelling wordt gemakkelijk uitgelegd door het feit dat de afzonderlijke steentjes van zeer grillige vorm oorspronkelijk niet tegen elkander geplaatst waren als kubussen in een bouwdoos, doch een grote hoeveelheid ledige tussenruimten overlieten. Een groot gedeelte van het zand vult nu die ruimten, terwijl de cementkristallen zand en steenslag aan elkander binden.

De brij, die “vers beton” genoemd wordt, moet binnen een tijdperk van twee uur verbruikt worden, opdat zij haar gunstige bindende eigenschappen zou bewaren. Vijf tot acht gevulde smalspoorwagentjes worden tot een trein gekoppeld en per tractor naar de verwerkingsinrichting gevoerd.

Jeugdherinneringen

Herinnert ge u nog hoe ge tijdens uw jeugd zandvormpjes vervaardigde? Ge naamt toen vochtig zand, waarmede ge een vorm vulde. Het zand werd aangestampt door het geven van stoten in de massa, gladgewreven, en de vorm werd omgekeerd. Enkele lichte klopjes op de vorm, en hij kon weggenomen worden; de zandvorm was klaar en ge kondt herbeginnen.

De betonwerf gaat op juist dezelfde manier te werk. Zij beschikt over metalen vormen, waarvan de binnenafmetingen overeenkomen met het uitwendige van het te vervaardigen stuk.

De vorm wordt op een “triltafel” geplaatst en aan zijn binnenzijde met olie ingestreken; de bewapening wordt erin aangebracht.

Triltafels

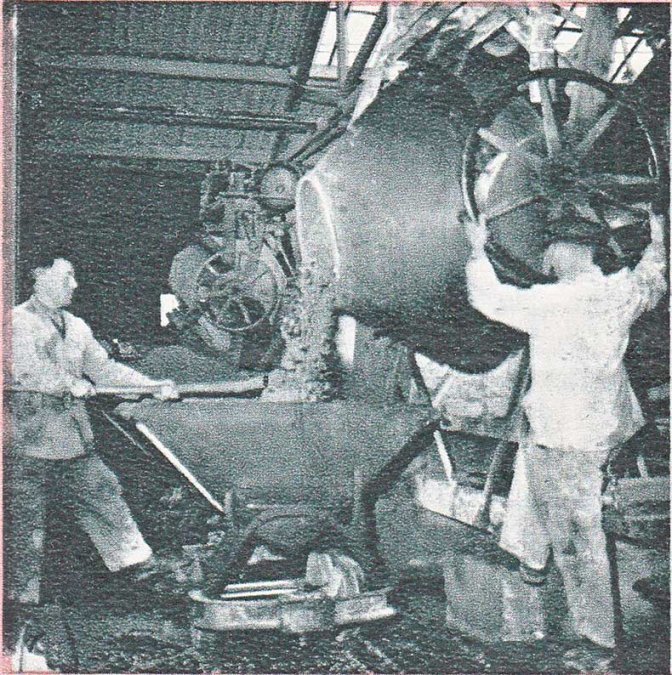

Terwijl twee arbeiders de vorm met vers beton vullen, wordt de triltafel in werking gesteld, d.w.z, dat een elektrische motor 3.000 stootjes per minuut aan het tafelblad overmaakt; deze stootjes worden ook aan de vorm en aan het vers beton overgedragen. Het trillen duurt voort totdat een grijsachtige melk naar boven komt; dit is het teken dat de bewerking afgelopen is. Het beton wordt nu gladgestreken, en het geheel wordt op een planken vlak omgekeerd. Enkele lichte klopjes op de vorm en deze kan weggenomen worden het betonstuk is klaar.

Het cement kan nu zijn werk beginnen, d.w.z, steenslag en zand vast aan elkander binden. Een halve dag later is he; beton reeds weerstandbiedend genoeg om van de plank weggenomen te kunnen worden.

Het betonstuk wordt dan gestapeld en kan een week later opgeladen en per spoorwagen naar zijn bestemming vervoerd worden.

De afmetingen van de triltafels laten niet toe zeer lange betonstukken (palen, bv.) te vervaardigen. Indien toch een bestelling van palen moet uitgevoerd worden, is men verplicht het formeel op twee triltafels te plaatsen. Er moet dan echter voor gezorgd worden, dat de trillers in fase wezen d.w.z., dat de stootjes op beide tafels precies op hetzelfde ogenblik gegeven worden.

Bijzonder zware betonstukken bv. rioolbuizen kunnen niet op een triltafel vervaardigd worden. In dat geval wordt het trilapparaat, dat dan van een bijzonder model is, rechtstreeks op de vorm bevestigd en het is deze laatste die weggenomen wordt, terwijl de buis ter plaatse blijft verharden

Bewapening

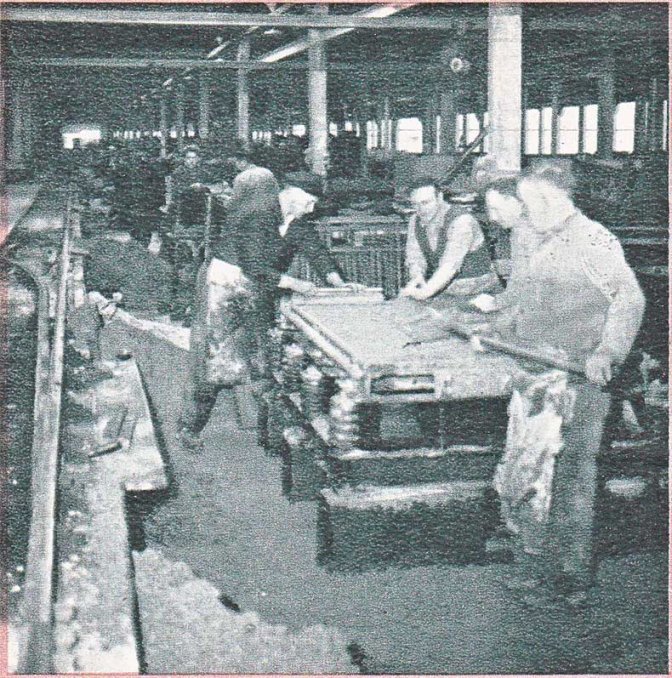

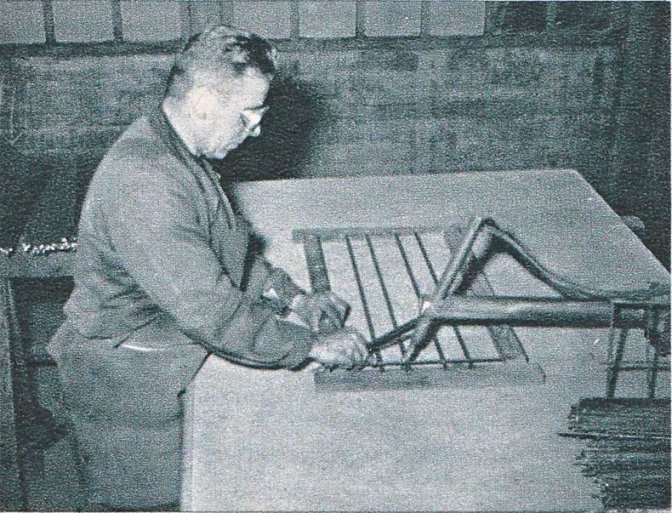

Behoudens voor betonstukken van zeer kleine afmetingen, worden stalen “bewapeningsstaven” in het beton geplaatst. Normaal heeft men te doen met een netwerk van staven in de langsrichting van het stuk, die gekruist worden door een reeks al dan niet gebogen dwarsstaven Het spreekt van zelf, dat de arbeiders die met het vullen van de vormen belast zijn, zich niet kunnen bezighouden met het vervaardigen van het bewapeningsnetwerk. Om snel te werken, moet dit kant en klaar toekomen, en wel zo dat het pas vóór of tijdens het vullen in de vorm dient gezet of gehangen. De vervaardiging van de bewapeningsnetten geschiedt in een aparte afdeling.

Laten wij veronderstellen, dat een kooivormige bewapening moet klaargemaakt worden, en dat alle staafjes dezelfde diameter, zegge 5 mm, hebben. De kooi bestaat uit vier U-vormig geplooide staven, verbonden door vijf langsstaven.

De staven worden geleverd in lengten van 6 meter en meer, en door middel van een mechanische schaar op de vereiste lengte gesneden.

Wanneer slechts enkele netten moeten vervaardigd worden, gaat men als volgt te werk. Vooreerst worden de vier staafjes U-vormig geplooid. Daarna wordt een langsstaaf, aan elk der U-staafjes vastgebonden door middel van een dunne ijzerdraad, waarop de andere langsstaven op dezelfde manier worden aangebracht. Deze werkwijze is zeer tijdrovend en kan slechts uitzonderlijk toegepast worden.

De bewapeningsnetten van de standaardprodukten (fabricatie van enkele tientallen tot tienduizenden per jaar) worden als volgt vervaardigd.

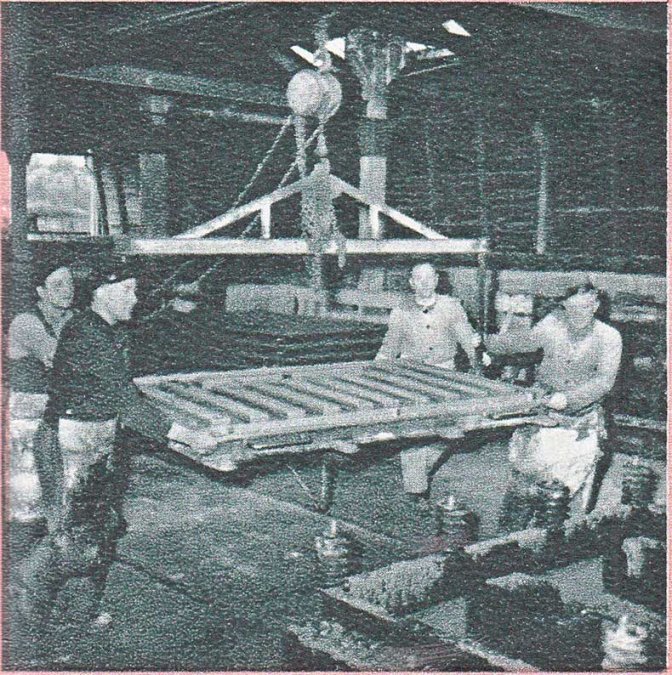

De arbeider beschikt over een houten geraamte, waarin gleufjes voorzien zijn op de plaatsen waar de bewapeningsijzers in passen. De dwarsstaafjes worden erin neergelegd, waarna de langse staafjes erop worden geplaatst. Een kruispunt wordt tussen twee elektrodes van een weerstandlasmachine gebracht, en op enkele seconden is de dwarse staaf aan de langse gelast. Het vlakke netwerk wordt op de plooitafel gezet en met een enkele armbeweging worden de 4 dwarsstaafjes tot U-staafjes omgevormd. Het afgewerkte netwerk kan nu naar de triltafel afgevoerd worden.

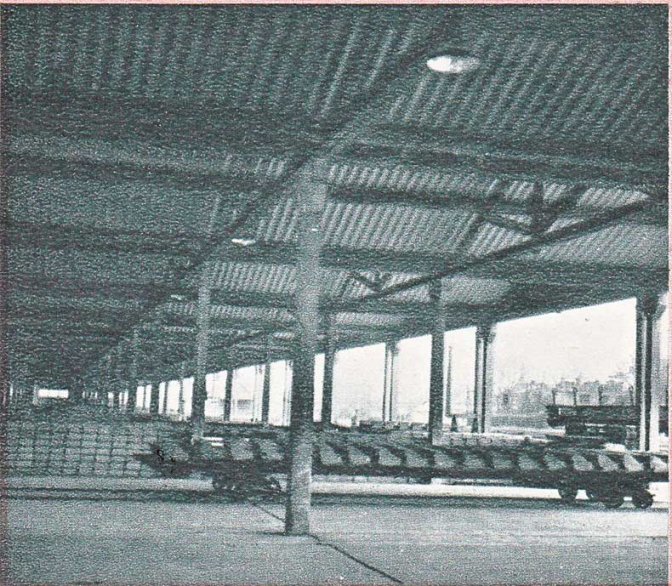

Verzending

Het laden van de betonstukken op een spoorwagen biedt geen moeilijkheden. Lichte stukken worden met een vorktruck geladen. Halfzware stukken dienen met de hand langs een hellend rolvlak op de spoorwagen gelegd, terwijl de zware stukken met de loopkraan verplaatst worden

Het volstaat nu de bestemming op de spoorwagen aan te duiden en het bekende rode glas: Breekbaar — Niet heuvelen, niet vergeten te plakken. In de late namiddag vertrekken tien, vijftien wagens naar hun verschillende bestemmingen.

Bron: Het Spoor, januari 1958

[1] Steenslag bestaat uit natuursteen, die voor het gebruik tot kleine afmetingen gebroken wordt. Porfierballast, gebruikt op het spoor, is steenslag voortkomende van porfierrotsen.

Rixke Rail’s Archives

Rixke Rail’s Archives