Accueil > Le Rail > Techniques > Les essais de freins

Les essais de freins

M. Mawet.

mercredi 19 novembre 2014, par

Toutes les versions de cet article : [français] [Nederlands]

Pas de vitesse sons de bons freins.

Si des trains de voyageurs et de marchandises sont de plus en plus rapides, c’est évidemment à l’augmentation de la puissance des engins de traction qu’on le doit. Mais, à elle seule, cette puissance accrue n’a pas suffi pour que fussent obtenues les vitesses élevées que nous connaissons. On ne roule pas très vite sur n’importe quelle voie. On ne roule pas très vite non plus sans de bons freins, et c’est de cet aspect de la question que nous allons parler, en limitant toutefois notre propos à des considérations générales sur le freinage et à un exposé plus particulier sur les essais de frein.

Tout train rapide doit pouvoir respecter les ordres de ralentissement ou d’arrêt donnés par la signalisation. Si l’on s’était contenté de donner ces ordres plus tôt, grâce à la double répétition des signaux, que de temps perdu on aurait enregistré au cours des longs freinages qui auraient été nécessaires ! C’eût été le cas là où la résistance de l’air, importante aux vitesses élevées, et la résistance au roulement des véhicules, proportionnelle au tonnage du train, ne suffisent pas, comme en palier, pour faire baisser notablement la vitesse.

Il a donc été nécessaire d’augmenter la puissance de freinage des véhicules moteurs et remorqués.

Principes de base du frein courant.

Avant de voir comment cette puissance a été augmentée, rappelons les principes généraux du freinage ordinaire des trains.

Le moyen le plus couramment employé pour freiner un véhicule ferroviaire consiste à appliquer un sabot en fonte sur le bandage de la roue, en dosant la pression de façon à ne pas bloquer celle-ci.

A l’origine, les sabots étaient appliqués par des serre-freins, répartis sur le train, qui actionnaient le frein à vis de leurs véhicules respectifs. Ce système fut longtemps utilisé pour les trains de marchandises. Pour les trains de voyageurs, on chercha, dès le début, à mettre au point un « frein continu » pouvant être actionné sur tout le convoi par le conducteur.

En 1872, G. WESTINGHOUSE mit au point le frein à air comprimé automatique. Dans ce système, une conduite étanche et continue s’étend de la locomotive au dernier véhicule, et chaque véhicule contient un réservoir d’air comprimé. Lorsque la pression est abaissée dans la conduite générale, l’air comprimé de chaque réservoir passe dans un cylindre, dont le piston actionne un jeu de leviers amplificateurs, appelé timonerie, qui transmet l’effort aux sabots. Avec ce frein, le train s’immobilise automatiquement quand la continuité de la conduite générale est rompue, soit qu’il y ait une rupture d’attelage, soit qu’un voyageur tire la poignée du signal d’alarme.

Le frein à air comprimé se répandit rapidement dans le monde, mais ne fut appliqué en Belgique qu’après 1930 aux trains de marchandises.

Le frein Westinghouse ne peut être modéré au desserrage, et celui-ci s’effectue donc complètement, sans graduation, dès qu’il est entrepris. Les freins modernes à air comprimé (Oerlikon, par exemple) permettent d’obtenir à volonté des paliers de pression tant au desserrage qu’au serrage.

Actuellement, on complète le frein à air d’une commande électrique sur certains trains, ce qui a l’avantage de répartir le freinage uniformément sur tous les véhicules.

Augmentation de la puissance de freinage.

Les locomotives diesel et électriques, qui comportent toutes un équipement de frein à air, ont été dotées, en plus, d’un freinage électrique, soit rhéostatique (locomotives diesel et électriques), soit par récupération (locomotives électriques).

Les voitures sont équipées de freins à deux étages d’effort aux sabots.

Un nombre toujours croissant de wagons existants et tous les wagons neufs sont pourvus d’un frein complet à air comprimé.

Rappelons aussi que des automotrices ont été pourvues de freins à disque (Le Rail, n° 88).

La réception des freins.

Les freins, construits suivant les plans des bureaux d’étude, compte tenu des normes imposées par l’U.I.C. (Union internationale des Chemins de fer), sont contrôlés par le constructeur et par les agents réceptionnaires de la S.N.C.B.

Toutes les pièces constitutives subissent, dans leur zone de fabrication, des essais de réception.

Lorsque le véhicule est équipé des appareils de frein, il subit des essais de réception avant de sortir d’atelier. Ces essais ont principalement pour but de vérifier :

- l’étanchéité générale de l’équipement ;

- la pression maximale admise au cylindre de frein ;

- l’étanchéité du cylindre de frein ;

- la modérabilité du frein au serrage et éventuellement au desserrage ;

- la sensibilité de l’équipement, c’est-à-dire la réponse immédiate et adéquate aux variations de pression commandées par l’opérateur ;

- la pression de déblocage complet du frein.

Les premiers véhicules de la série en construction subissent parfois des essais complémentaires importants qui permettent de se rendre compte de l’efficacité réelle du frein. Les plus importants sont la mesure de l’effort réel aux sabots de frein et les essais au lancer.

Mesure de l’effort aux sabots de frein.

Cet essai a pour but de se rendre compte du rendement de la timonerie (perte dans les pivots, etc.).

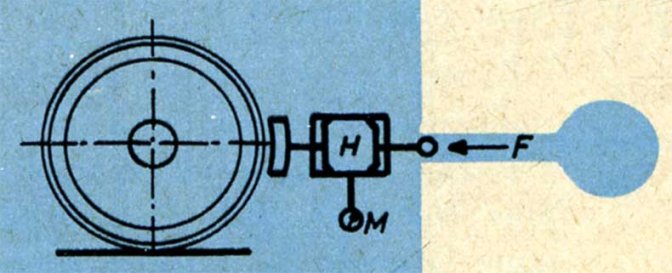

La mesure de l’effort (F) aux sabots s’opère en remplaçant un sabot de frein normal par un sabot de frein spécial (fig. 1) qui reçoit son effort par l’intermédiaire d’un liquide (H) contenu dans un cylindre. L’augmentation de pression à l’intérieur de ce cylindre est lue au manomètre (M), gradué directement en kilos.

Les essais de frein au lancer.

Les essais au lancer ont pour but de déterminer la puissance réelle du frein d’un véhicule. A cet effet, on mesure la longueur et le temps de freinage d’un véhicule lancé à une vitesse déterminée, sur une voie en palier et en alignement droit.

S’il s’agit d’un véhicule moteur, comme un autorail, une automotrice ou une locomotive de ligne ou de manœuvre, il est aisé :

- de lancer ce véhicule à une vitesse déterminée, qu’on peut vérifier à son indicateur de vitesse ;

- de déclencher un chronomètre pour mesurer le temps de freinage ;

- de mesurer au moyen des bornes hectométriques, la longueur de freinage.

Par contre, s’il s’agit de véhicules qui ne peuvent se mouvoir par eux-mêmes, comme les voitures et les wagons, il faut les lancer à l’aide d’un véhicule moteur et les en séparer avant la période de freinage. En effet, si deux véhicules ayant des puissances de freinage différentes sont accouplés en permanence, ils ont la même distance de freinage et leur puissance paraît identique. Il sera donc nécessaire que le véhicule dont on recherche les caractéristiques de freinage soit libéré du véhicule moteur.

Pour amener le véhicule à une vitesse déterminée, deux méthodes peuvent être utilisées : la poussée et la traction.

La première méthode paraît, à première vue, la plus simple : elle ne nécessite aucun raccordement entre véhicules. Ce sont les butoirs qui transmettent au véhicule placé devant la locomotive l’effort nécessaire pour lui donner la vitesse souhaitée. Cette méthode présente cependant l’inconvénient de ne garantir aucune sécurité d’arrêt dans le cas où, inopinément, le dispositif de déclenchement du frein viendrait à faire défaut. De plus, si le véhicule qui subit les essais possède une puissance de freinage supérieure à celle du véhicule qui le pousse, il ne parviendra pas à s’en séparer, sa décélération étant plus forte.

C’est pour ces raisons que la seconde méthode (traction) a été adoptée. Elle nécessite un appareillage plus complexe. En effet, pendant toute la durée de l’augmentation de la vitesse, le véhicule testé doit être accouplé au véhicule qui le tire, tandis que le découplement devra être commandé à distance au moment opportun.

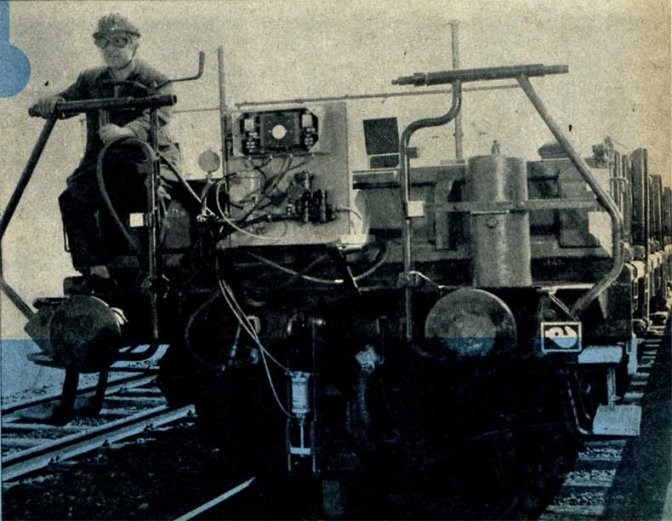

Voici comment les choses se passent lors d’essais au lancer effectués sur une partie de ligne de niveau et en alignement droit, avec un nouveau wagon à six essieux.

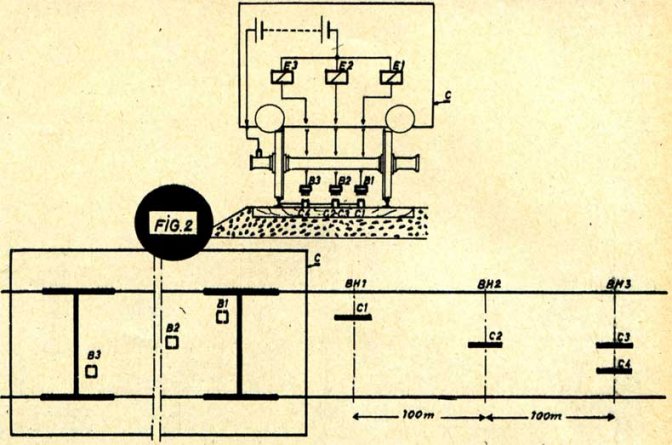

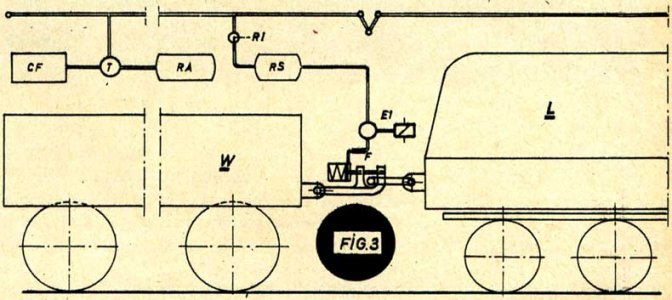

Quatre crocodiles C1, C2, C3, C4 (fig. 2) sont placés dans la voie pour commander électriquement les différentes opérations :

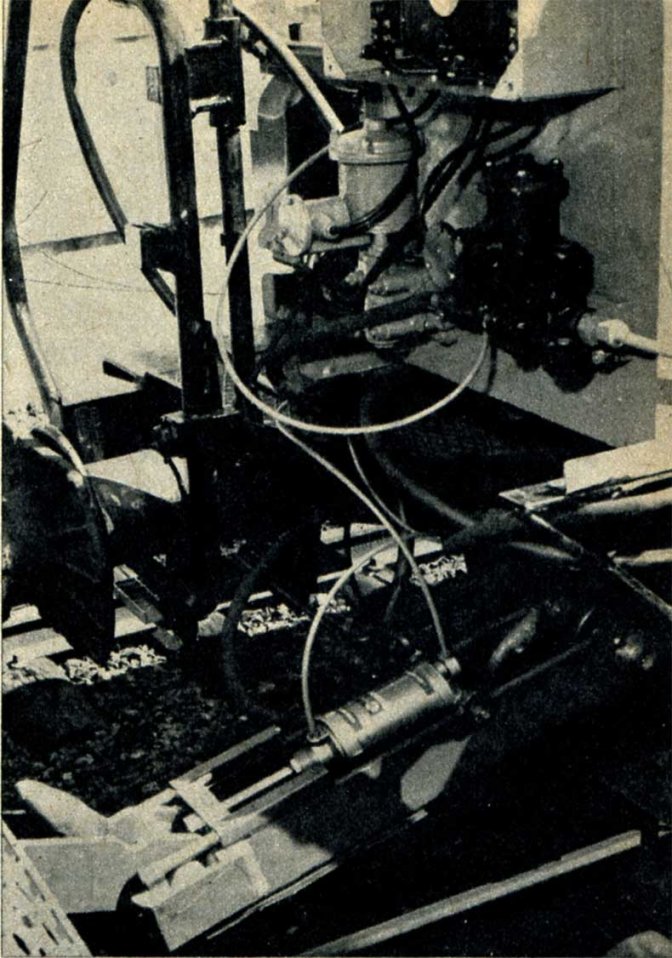

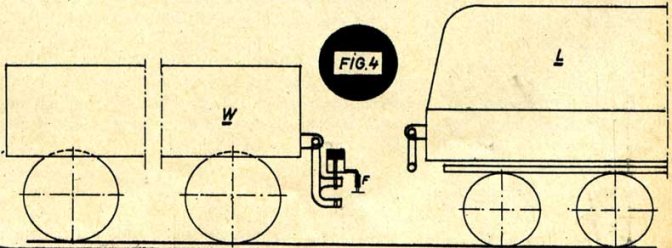

- à la borne hectométrique BH1, le passage sur le crocodile C1 placé longitudinalement à proximité du rail extérieur provoque, par l’intermédiaire d’une brosse B1 fixée sur le wagon, la fermeture d’un circuit électrique permettant l’alimentation d’une électro-valve E1. Un réservoir d’air supplémentaire, chargé puis isolé de la source d’air avant le départ, alimente alors un cylindre qui provoque le recul du piston entraînant les broches de maintien du crochet de traction (fig. 3). Sous son propre poids, ce dernier tombe et le découplement est effectué (fig. 4). La locomotive de remorque accélère alors pour se séparer définitivement du véhicule avant que ce dernier atteigne la borne hectométrique BH2 ;

- au passage sur le deuxième crocodile C2, une autre brosse B2 assure l’excitation momentanée d’un électro-aimant E2, qui met en marche un chronomètre de précision, dont la grande aiguille effectue un tour complet en trois secondes ;

- à la borne hectométrique BH3, la même brosse B2 entre en contact avec le crocodile central C3, provoquant une nouvelle excitation du même électro-aimant E2 qui arrête le chronomètre. Le temps mis pour parcourir la distance exacte de cent mètres (entre les bornes hectométriques BH2 et BH3) est obtenu à 1/100e de seconde près, et la vitesse moyenne initiale du véhicule peut-être calculée ;

- au même endroit, le frottement d’une troisième brosse B3 sur le crocodile C4 provoque l’excitation d’une électro-valve entraînant la vidange très rapide de la conduite générale, et le frein s’applique avec son efficacité maximale. Le véhicule s’arrête après avoir parcouru une longueur de voie que l’on peut mesurer à l’aide des bornes hectométriques.

La connaissance de ces éléments (vitesse initiale, longueur de freinage) permet, soit par des graphiques, soit par des calculs, de déterminer le pourcentage de frein du véhicule et son poids frein. [1].

Ce dernier chiffre est indiqué sur les longs pans du véhicule. Quand ce véhicule et d’autres véhicules de nature différente composeront un train, en additionnant les poids frein des véhicules, on obtiendra le poids frein total du train. Cela permettra aussi de déterminer le pourcentage de frein total du train et de vérifier si des réductions de vitesse maximale ne devront pas être imposées sur des sections de ligne en pente importante.

Il faut ajouter que des essais au lancer sont effectués avec un même véhicule dans les différentes conditions d’utilisation :

- vitesses initiales différentes : 60, 80, 100, 120 km/h. ;

- véhicule vide, à demi-chargé ou avec charge complète (wagon) ;

- en régime « voyageurs » pour les voitures et « marchandises » pour les wagons ;

- en régime « marchandises » et « voyageurs » pour les wagons susceptibles d’entrer dans la composition des trains de voyageurs ou à grande vitesse (trains T.E.E.M. ou G.V., par exemple).

Vérification des freins en service courant.

Les véhicules mis à la disposition de l’Exploitation subissent périodiquement des opérations qui ont pour but de vérifier le bon état des freins (vérification en atelier, par les postes d’entretien et de visite, dans les gares...). Cette organisation mérite bien un article séparé. Nous y reviendrons.

Source : Le Rail, avril 1965

[1] La puissance de freinage d’un véhicule est caractérisée par son poids frein exprimé en tonnes-frein. Par définition, un véhicule possède un poids-frein égal à son poids lorsque, lancé à 100 km/h, il est capable de s’arrêter sur une distance de 470 mètres. Le poids frein d’un véhicule est donc supérieur ou Inférieur à son propre poids selon que la distance de freinage est inférieure ou supérieurs à cette distance.

Rixke Rail’s Archives

Rixke Rail’s Archives