Accueil > Le Rail > Matériel roulant > Automotrices > L’automotrice type 1966

L’automotrice type 1966

M. Fromont.

mercredi 16 janvier 2008, par

Toutes les versions de cet article : [français] [Nederlands]

L’automotrice type 1966, qui est sortie de construction en juillet 1967, est analogue dans la conception de l’équipement de traction à l’automotrice type 1962 ; toutefois, elle a été pourvue d’un nouveau moteur de traction et d’une nouvelle suspension, et elle peut atteindre la vitesse maximale de 140 km/h.

L’expérience acquise en service et l’évolution de la technique ont permis d’apporter certaines modifications à l’appareillage électrique. C’est ainsi que le groupe moteur-compresseur-génératrice a été remplacé par deux groupes distincts : l’un pour donner l’air comprimé nécessaire au fonctionnement des appareils pneumatiques (freins, pantographes), l’autre pour entraîner l’alternateur fournissant la tension aux redresseurs de la charge de la batterie d’accumulateurs. Cette disposition évite le fonctionnement à vide du compresseur, ce qui améliore son comportement et augmente le confort des voyageurs en réduisant les bruits et les vibrations.

L’automotrice atteint la vitesse de 140 km/h grâce à l’utilisation d’un second cran de shuntage. Ce second cran est automatiquement éliminé dès qu’une ancienne automotrice, limitée à 130 km/h, est accouplée au train.

Pour obtenir, à la vitesse de 140 km/h, un bon captage de l’énergie électrique à la caténaire, l’automotrice est pourvue de deux pantographes du type Faiveley.

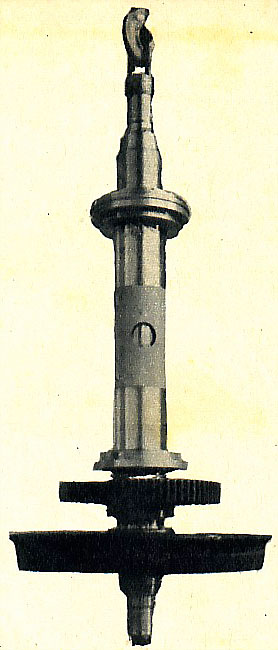

Un nouveau moteur de traction

Le moteur de traction, dénommé AE 121, est entièrement nouveau. Il développe une puissance continue de 171,5 kW à l’arbre à la vitesse de 1.325 tours par minute au moteur, correspondant à la vitesse de 71,5 km/heure de l’automotrice. Son poids total, y compris la suspension, les paliers d’essieux, les coussinets et le carter, est de 2.450 kg.

La carcasse est entièrement soudée.

L’isolement des bobinages d’induit et des pôles inducteurs est réalisé avec des isolants nouveaux à base de silicone. Ces isolants présentent des caractéristiques diélectriques nettement supérieures à celles des isolants classiques à base de mica, et ils résistent beaucoup mieux aux températures élevées. Une même valeur d’isolement est obtenue par des épaisseurs moindres ; l’échange de chaleur entre les bobinages et l’air de refroidissement en est facilité.

C’est ainsi que ce moteur peut atteindre sans danger des températures de 160 degrés pour l’induit et de 180 degrés pour les pôles inducteurs, alors que les anciens moteurs n’admettent respectivement que 120 et 130 degrés.

Si l’élévation des températures admises pour les isolants doit se poursuivre dans les années à venir, il est souhaitable d’améliorer le raccordement du bobinage au collecteur, effectué actuellement par soudure au bain d’étain. C’est pourquoi, à titre d’essai, sur quelques moteurs de cette série, le raccordement au collecteur est réalisé par brasure à haute fréquence, par points et à l’argent. Leur comportement en service permettra d’éprouver cette technique d’avant-garde.

Indépendamment de l’utilisation de ces isolants spéciaux, des moyens technologiques nouveaux ont été mis en œuvre lors de la fabrication, du montage et du contrôle.

D’autre part, compte tenu de l’expérience acquise en service, des modifications moins spectaculaires mais certainement aussi efficientes ont été apportées. Citons :

- L’agrandissement de la chambre du collecteur, afin d’obtenir des distances d’éclatement supérieures ;

- Un collecteur aux dimensions fixées plus généreusement ;

- Le placement de dispositifs para-arc ;

- L’utilisation de porte-balais assurant une pression constante sur les balais, indépendamment de leur usure ;

- L’équipement des balais avec plaquette en caoutchouc, pour l’amortissement des vibrations.

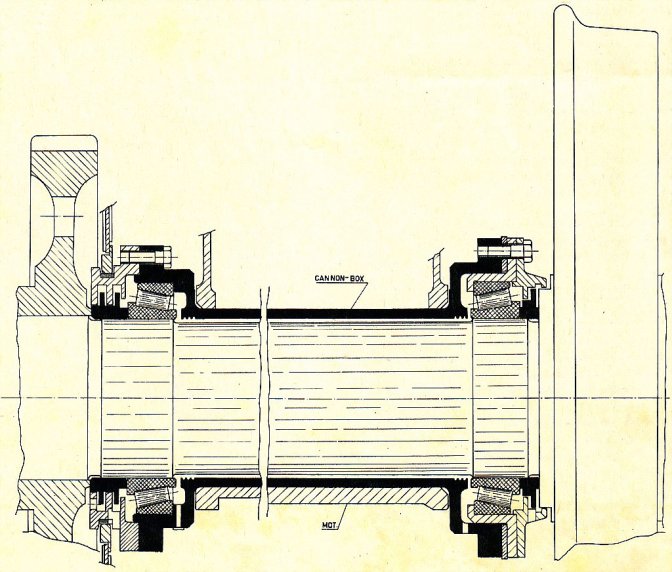

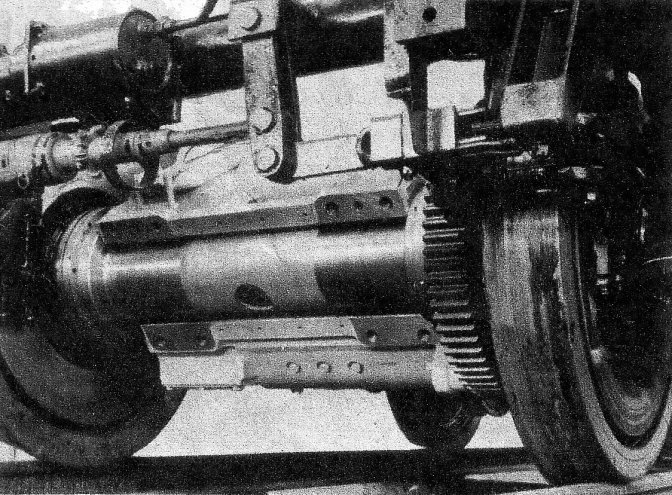

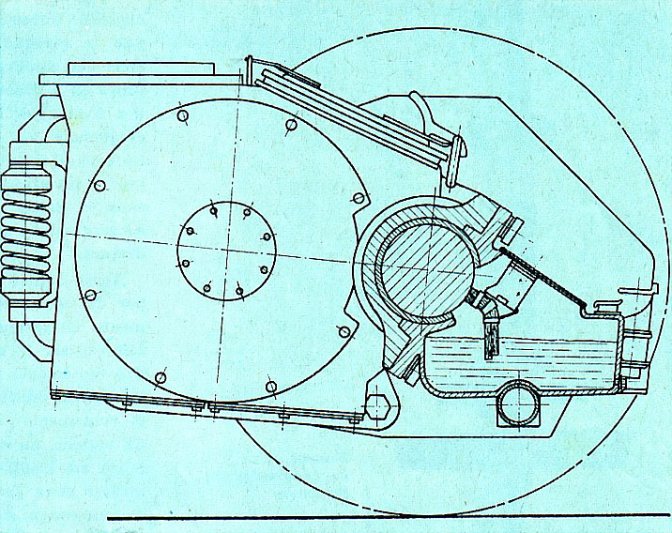

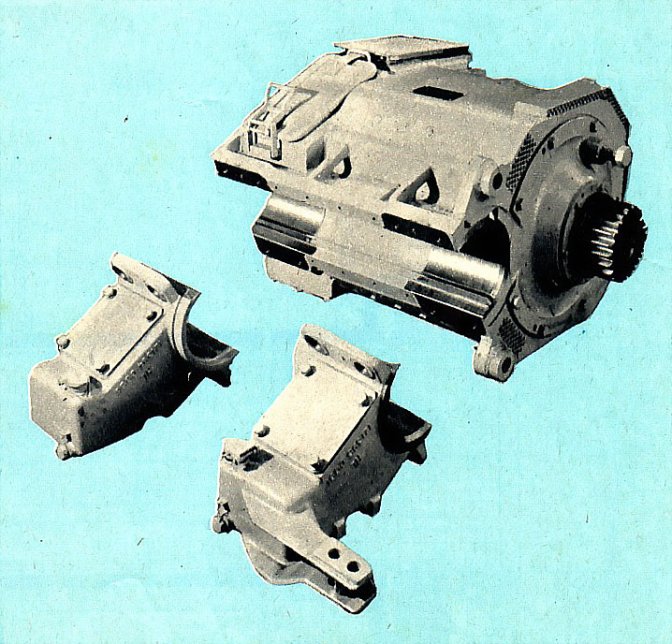

Une nouvelle suspension : le « cannon-box »

Ce moteur, comme la quasi totalité des moteurs en service sur les automotrices, est du type à suspension par le nez. Il repose sur l’essieu par l’intermédiaire des paliers d’essieux et il est relié élastiquement (par des ressorts) au châssis de bogie. Les paliers d’essieu sont constitués de deux demi-coussinets en acier recouverts d’une couche de métal antifriction, et le graissage s’effectue par tampon en feutre appuyé contre l’essieu et dont la base baigne dans le réservoir d’huile constitué par le demi-palier inférieur. L’huile monte dans le tampon par capillarité.

On peut s’étonner qu’un système de conception aussi ancienne subsiste encore en matériel de traction, alors que la presque totalité des coussinets sont remplacés dans les applications courantes par des roulements à billes ou à rouleaux. C’est que cette disposition présente des avantages indéniables : robustesse et facilité de démontage. Ses principaux inconvénients résultent dans les échauffements de coussinets, dans la nécessité de surveiller les niveaux d’huile et dans les projections d’huile sous la caisse ; ce dernier inconvénient devient plus sérieux encore quand le matériel est équipé de freins à disques.

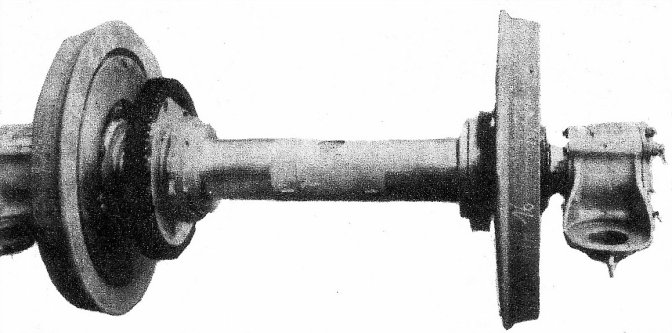

Aussi, à titre d’essai, la Société a-t-elle décidé d’équiper dix des automotrices type 1966 de paliers à roulements. Ce système, communément appelé « cannon-box » fait reposer le moteur sur un faux essieu tournant sur des roulements à rouleaux coniques. Afin de conserver un moteur identique dans les deux solutions (coussinets et roulements), les roulements sont logés à l’extérieur du moteur. En effet, au droit des paliers d’essieu, la distance est insuffisante pour placer les roulements. Augmenter cette distance reviendrait à modifier l’entre axe moteur-essieu et, par conséquent, à abandonner la possibilité de remplacer une solution par l’autre. Le placement des roulements à l’extérieur impose de raccourcir le moteur : la place sur l’essieu est limitée entre la roue et l’engrenage.

La réalisation du « cannon-box » tient compte, en outre, des particularités suivantes :

- Usinage avec tolérances serrées de la surface d’appui des roulements ;

- Possibilité de rectifier cette pose, si nécessaire, pour en revenir à la solution des coussinets ;

- Eviter un échange entre graisse des roulements et huile du carter d’engrenage par étanchéité réalisée par labyrinthes ;

- Assurance que le jeu imposé aux roulements est respecté. Celui-ci ne peut, en effet, être mesuré directement aux rouleaux quand le « cannon-box » est monté. Un contrôle du jeu dans le sens axial reste seul possible ; on en déduit leur jeu diamétral.

Le nouveau moteur, la suspension « cannon-box » et les autres améliorations techniques de l’équipement de traction ne seront pas visibles pour le public utilisant les automotrices type 1966. Celles-ci leur paraîtront très semblables aux précédentes et cependant elles porteront en elles les fruits d’une évolution technique toujours plus poussée en traction électrique.

Source : Le Rail, n° 133, septembre 1967

Rixke Rail’s Archives

Rixke Rail’s Archives