Homepagina > Het Spoor > Rollend materieel > Wagens > De behandeling van transcontainers

De behandeling van transcontainers

woensdag 25 februari 2009, door

Alle versies van dit artikel: [français] [Nederlands]

Het transcontainerverkeer, hoofdzakelijk een internationale aangelegenheid, heeft zich snel uitgebreid. Om deze uitbreiding aan te kunnen, hebben de verschillende netten vervoerschema’s opgesteld of speciale treinen ingelegd. Dank zij de havens van Zeebrugge en Antwerpen, kan de N.M.B.S, op actieve wijze aan dat verkeer deelnemen.

De speciale treinen die de N.M.B.S, voor het vervoer van transcontainers bestemt, rijden op de verbindingen Zeebrugge/Antwerpen - Bazel - Milaan, Zeebrugge - Montzen, Zeebrugge - Genk, Zeebrugge - Antwerpen - Rotterdam en Antwerpen - Montzen.

Op dit ogenblik is het omvangrijkste verkeer geconcentreerd op de verbindingen Zeebrugge - Bazel, Zeebrugge - Montzen en Zeebrugge - Genk (Ford-Fabrieken).

Ter illustratie willen we hier vermelden dat er, in oktober 1968, van uit Zeebrugge 2.022 transcontainers naar zee vervoerd werden en 2.208 naar het vasteland, of 4.230 in het totaal, terwijl in april 1968 (maand waarin de Terminal voor het eerst op volle toeren draaide) dat verkeer zich beperkte tot 148 transcontainers naar zee en 230 naar het vasteland, of 388 in het totaal.

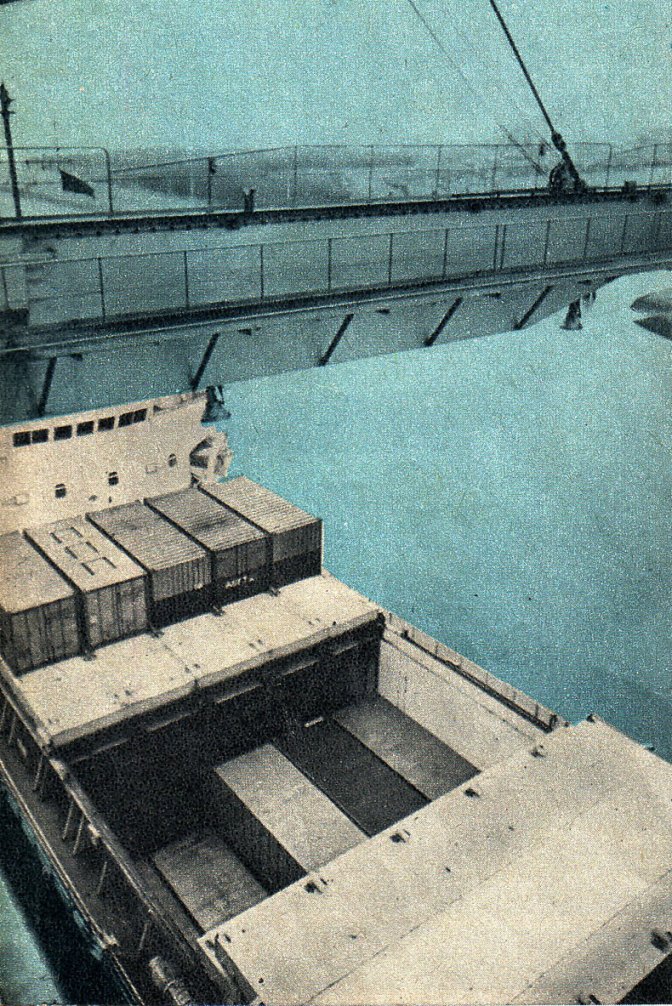

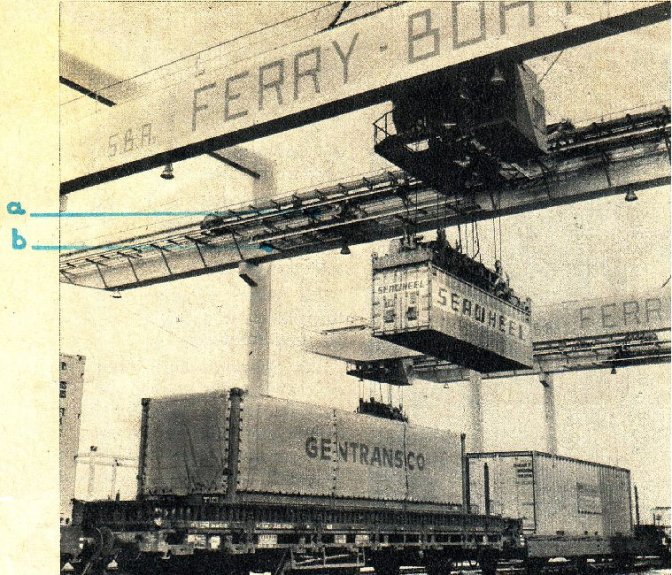

Het nieuwe station Zeebrugge voor grote containers [1] is ingericht langs een kaaimuur van 270 m lengte en bevindt zich op het peil + 7,30 m t.o.v. het gemiddelde laagwaterpeil (fig. 1).

De kaai bevat vier sporen, die 40 spoorwagens van 18,50 m kunnen ontvangen, een lijweg van 12 m breedte voor wegvoertuigen, een stapelruimte van 1.000 m², met een dek dat bestand is tegen de druk van drie hoog gestapelde containers.

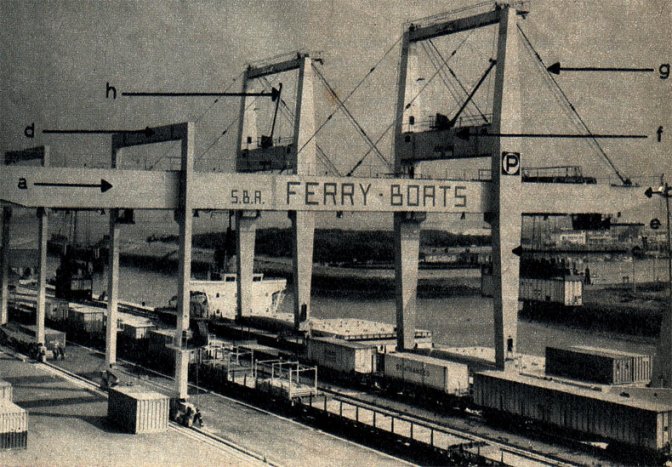

b) voorbalk ;

c) vaste poot ;

d) gelede poot ;

e) loopkat en cabine ;

f) machinekamer ;

g) trekstang ;

h) onderhoudskraan.

De portaalkranen voor het overladen van de containers overspannen de hele breedte van de kaai en verplaatsen zich over rails van 220 m lengte. Deze laadbruggen hebben een hefvermogen van 30 ton en kunnen, in een enkele beweging en in een recordtijd van ± 2 minuten, de containers overladen van schip op wagen of wegvoertuig en omgekeerd. Ten einde het overladen te bespoedigen werd er een automatisch systeem voor het verplaatsen van de spoorwagens geïnstalleerd; de kraandrijver kan aldus de bewegingen van kraan en wagens controleren en synchroniseren.

De gespecialiseerde schepen (fig. 2) bezitten een inwendige celvormige structuur welke de containers met genormaliseerde afmetingen (ISO) kan opnemen. Elk schip kan 148 containers van 30 voet vervoeren.

Twee schepen onderhouden, per 24 uur, elk een reis heen en terug tussen Zeebrugge en Harwich; hun jaarlijkse laad- en loscapaciteit bedraagt 4 miljoen ton.

De portaalkranen, die elk 400 ton wegen, werden volledig uitgevoerd in gelaste volwandliggers. Wanneer de voorbalk neergelaten is, bereiken de bijna 3 m hoge horizontale hoofdbalken een lengte van 70 m. De voorbalk steekt 18 m ver over het water uit, en het hoogste punt van de vaste poot bevindt zich 40 m boven het kaaioppervlak.

De kraandrijver zit 14 meter hoog, in een ruime cabine die aan de loopkat bevestigd is.

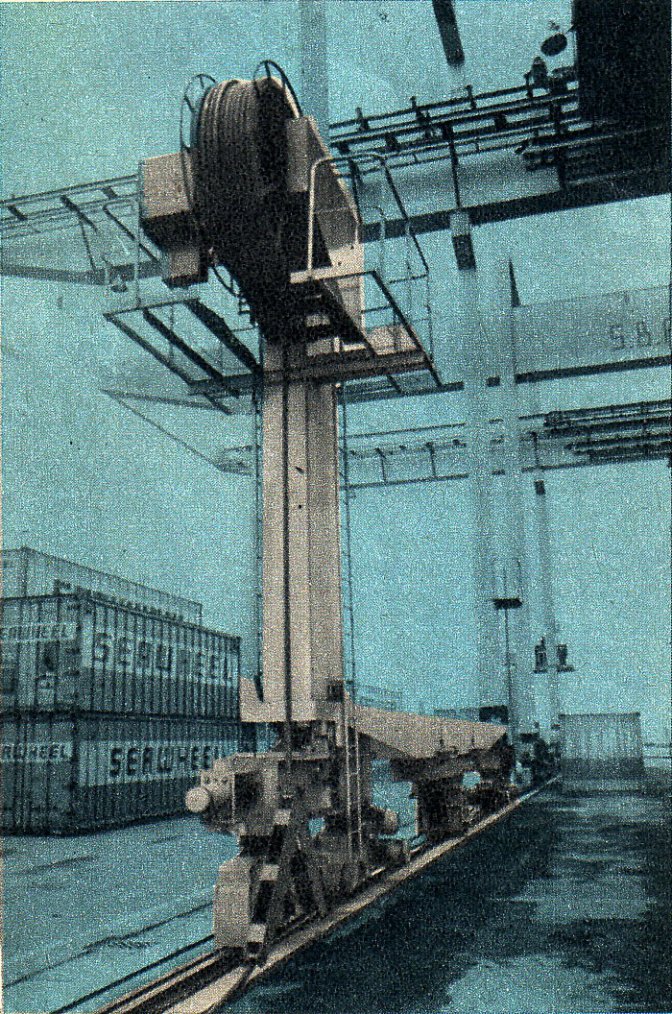

De kranen worden gevoed met wisselstroom 3.000 V door een gepantserde rubberen kabel. Die kabel komt uit een beschermde leidingskoker in het kaaioppervlak en wordt dan gerold op een trommel die door de kranen meegevoerd wordt (fig. 3). Deze trommel wordt aangedreven door een gekoppelde motor en kan 110 m kabel oprollen.

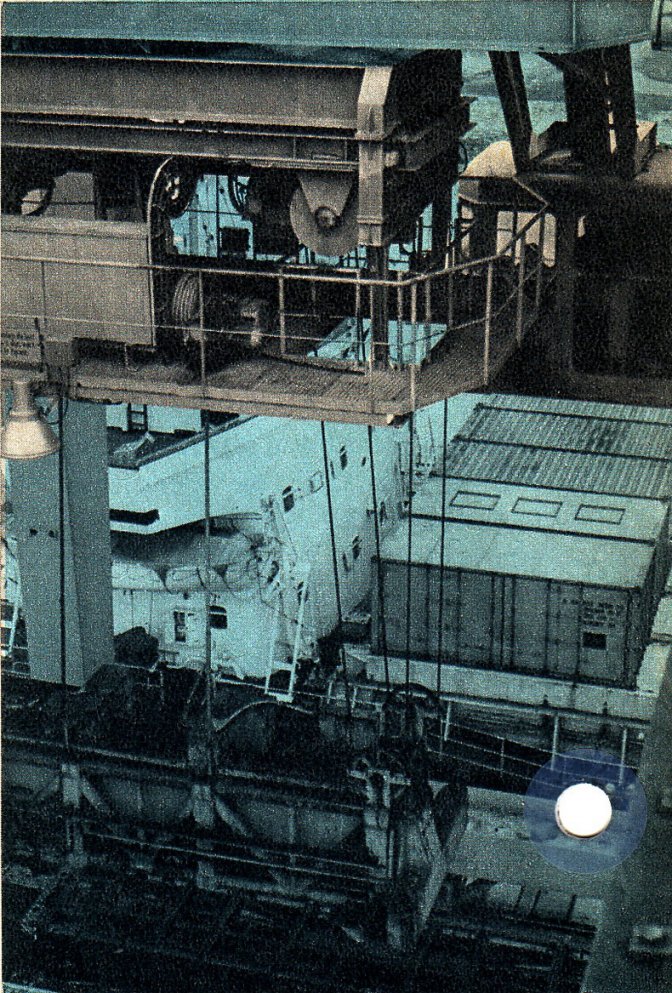

De transformator van 500 kVA en alle elektrische regeltoestellen zijn opgesteld in de machinekamer welke deel uitmaakt van de dwarsbalk die zich op 21 m boven de grond bevindt en die de horizontale hoofdverbinding met de vaste poot vormt.

Ter wille van de esthetica werden de toegangsladders tot de cabine en de machinekamer geïnstalleerd in de vaste poot die uitgerust is voor het opstellen van een lift.

De zelfbewegende loopkat (fig. 4) wordt aangedreven door vier gelijkstroommotoren van 15 kW met vlottende reductoren. Deze loopkat is voorzien van een draaiplatform dat de hijslieren draagt welke aangedreven worden door twee gelijkstroommotoren van elk 125 kW.

Een magnetische koppeling, waaraan een hydraulische bediening toegevoegd is, maakt het mogelijk de containers onder welke hoek ook te plaatsen.

De verticale belasting wordt op de bovenste loopkat overgedragen door een kogelkroon, met tussenplaatsing van «Pressductors» voor het wegen van de last. Daar deze toestand elke aanwending van trapeziumvormige kabelschikking uitsluit, werd er in de bedieningsstroomkring van de loopkatbeweging een toestel aangebracht dat de slingerbewegingen opvangt.

b) hulpketting.

De draaibeweging wordt uitgevoerd over 360° door een asynchroonmotor en een hydraulische rem die met de voet bediend wordt.

De voedingsinrichting van de loopkat bevat een hoofd- en een hulprupsketting, die de voedingskabels dragen (fig. 5) en die de loopkat in staat stellen de vaste poot te benaderen wanneer de voorbalk opgeheven is.

De maximale hijssnelheid bedraagt 1 m/sec, terwijl de loopkat zich met een snelheid van 2,5 m/sec. verplaatst.

De bedieningen geschieden door middel van transductors met regelende transistorversterkers waarmee dezelfde krommen kunnen worden uitgevoerd als die welke met een regeling van een Ward-Léonard-groep mogelijk zijn.

Deze bedieningen moesten aan de hierna volgende kwaliteiten beantwoorden:

- De grootst mogelijke positieve of negatieve versnellingen verwezenlijken, zonder te schaden aan het mechanisch gedrag van het toestel en zonder dat de kraandrijver in de mogelijkheid is de bedieningsorganen of het toestel zelf abnormale belastingen op te leggen;

- De elektrische remming van de in beweging, zijnde stukken uitvoeren, zonder zijn toevlucht te moeten nemen tot de mechanische rem gedurende de vertragingsperiode;

- De gekozen snelheid behouden, welke ook de veranderingen zijn van positieve of negatieve belastingen;

- De versnelling van de motoren controleren onafhankelijk van de belasting;

- De regeling van de snelheden der motoren vergemakkelijken in een zone gaande van 1/50" van de nominale snelheid tot deze snelheid, daar deze regeling doorlopend en volgens een parabolische vordering dient te geschieden.

De gelijkstroom wordt gevormd uitgaande van thyristors, die halfgeleiders - gelijkrichterselementen zijn en berusten op de fysische eigenschappen van een silicium-mono-kristal en waarvan de werking gelijk is aan die van een thyratron. De thyristoren ontvangen de elektrische energie onder constante wisselstroomspanning en zetten deze energie om in gelijkstroomenergie met regelbare spanning.

De montage wordt tot stand gebracht op een stroomwisseling met omkering van de ankertak ; de omkering geschiedt op het ogenblik dat het koppel nul is.

De regeling door middel van transductors wordt automatisch bekomen.

Verschillende snelheids- en stroomregelaars zijn onderling verbonden en werken in op het bedieningstel van de rooster.

De ogenblikswaarde van de draaisnelheid wordt op de motor gemeten door een tachymetrische dynamo, terwijl de ogenblikswaarde van de stroomsterkte gemeten wordt door een verklikker in de ankertak.

Dank zij het gebruik van transistorversterkers, die zeer snel reageren, konden resultaten behaald worden die beslist opmerkelijk zijn.

Bovendien bezorgt de thyristor de installatie een hoger rendement dan de Ward-Léonard-schakeling, is zijn opstelling eenvoudiger, vergt hij schier geen onderhoud en werkt hij geluidloos. Alle elementen, opgevat volgens een bepaalde modulus, werden opgesteld met gekoppelde stroomkringen, in inschuifbare laden. De kleine elektrische stukken, zoals de weerstanden en de dioden, zijn in deze laden geplaatst waar ze beschermd zijn tegen stofdeeltjes en mogelijk contact. Op de voorpanelen bevinden zich de meettoestellen voor de controle, de potentiometers voor de regeling en de proefhulzen.

De laden zijn opgesteld in stalen, stofdichte kasten en voorzien van een ventilatiesysteem in gesloten stroomkring.

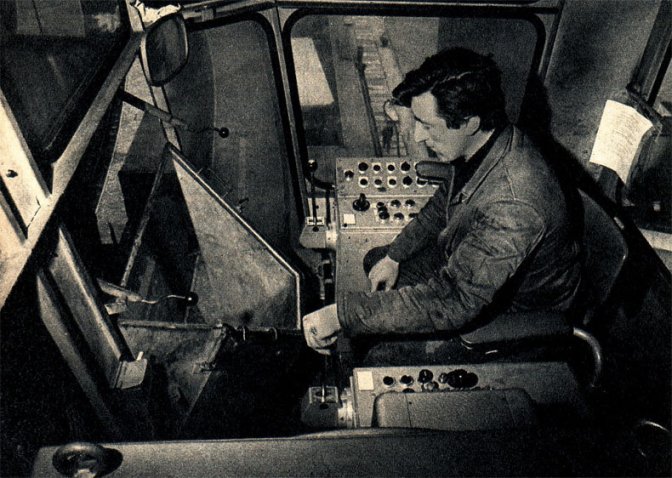

De cabine (fig. 6) is opgevat voor twee personen.

Ze bergt:

- twee lessenaars voorzien van een «mastercontroller» met universele bediening, die de gelijktijdige uitvoering van alle bewegingen, het aanrijden der spoorwagens inbegrepen, mogelijk maakt;

- bedieningstoestellen van het raam;

- controletoestellen.

De cabine is verwarmd, verlucht en wordt verlicht door fluoresentie-lampen. Ze beschikt over een zend- en ontvangtoestel en een elektronische balans.

Het hijsraam (fig. 7) zorgt voor de automatische opneming van de containers; het is gebouwd in lichtmetaallegering.

Dit raam is uitzetbaar en kan transcontainers van 20, 30, 35 en 40 voet hanteren.

De ophanghaken bevinden zich op de vier hoeken van het raam en grijpen in de overeenstemmende openingen van de bovenzijde van de container; deze wordt dan vergrendeld door een draaibeweging van 90°, zodat het opheffen zonder gevaar kan gebeuren. Het nemen van een container op wagen of oplegger wordt vergemakkelijkt door geleiders die zich aan de buitenzijden van het raam bevinden : deze geleiders zijn intrekbaar voor het neerlaten van het raam in de celvormige compartimenten van het schip. Al die bewerkingen zijn automatisch en worden bevolen vanuit de stuurcabine; ze worden beschermd door het gebruik van veiligheidstoestellen, zoals eindloopschakelaars, verklikkerlampen.

Deze mechanismen worden aangedreven door elektro-hydraulische vijzels.

Voor het brugrijden (fig. 3) zijn er 16 wielen die paarsgewijze gegroepeerd zijn in bogies, terwijl twee bogies op de voet van de poot door een geleed raam verbonden zijn. Elke poot wordt voortbewogen door twee asynchroonmotoren, of 8 motoren van 15 kW in het totaal.

De wielen worden rechtstreeks aangedreven door reductoren met holle as, voorzien van een reactiestang. De synchronisatie geschiedt met behulp van twee motoren die vastgekoppeld zijn op de bedieningsmotoren.

Om de exploitatieveiligheid te verhogen, en in acht nemende dat een volstrekte synchronisatie niet gegarandeerd is, zelfs niet met een elektrische as, verhindert een optisch toestel op volstrekte wijze het schuin verplaatsen van de portaalkraan.

Bron: Het Spoor, april 1969

[1] Zie Het Spoor nrs 127 (maart 1967) en 144 (aug. 1968).

Rixke Rail’s Archives

Rixke Rail’s Archives