Accueil > Le Rail > Personnel > Souder en pleine voie

Souder en pleine voie

mardi 15 juin 2010, par

Toutes les versions de cet article : [français] [Nederlands]

Si tous les cheminots n’ont pas un métier spectaculaire, toutes leurs tâches sont solidairement indispensables, et les hommes de la voie, que le public méconnaît, sont aussi nécessaires que ceux de la traction, dont on a fait des héros sympathiques de la littérature romanesque.

Parmi les « rampants », il est un nouveau venu que nous mettrons aujourd’hui spécialement en lumière : le « soudeur de voie ».

Pour assurer un meilleur roulement des véhicules et pour retarder la dislocation des appareils de voie, on recharge ces derniers par soudure, spécialement dans leurs parties les plus faibles : les cœurs des croisements et les traversées où se présentent les lacunes.

La soudure oxyacétylénique [1], utilisée d’abord, céda rapidement le pas, il y a quelques années, à la soudure à l’arc électrique [2], qui présente de grands avantages sur la première : rapidité d’exécution, excellence du travail obtenu et encombrement réduit du matériel en usage.

Grâce à elle, la qualité du métal d’apport permet aux appareils de voie de résister plus longtemps aux assauts du matériel roulant et à ses sautes d’humeur, qui se manifestent par des accélérations et des freinages de plus en plus violents.

Aussi a-t-on multiplié les brigades de soudeurs et les groupes électrogènes au fur et à mesure des possibilités financières.

On ne s’est pas arrêté en si bon chemin, et des applications nouvelles de la soudure ont été réalisées : rechargement des abouts usés des rails en voies courantes, réparation d’aiguilles et de rails avariés, soudure des connexions des rails des lignes électrifiées et, en particulier, soudure des rails en voies accessoires.

Celles-ci, en effet, sont souvent formées de rails courts dont les voies principales ne veulent plus. C’est ainsi qu’à côté de rails de 18 m. de longueur, il subsiste encore des rails de 6 à 12 m. ne présentant pas d’usures importantes. Or, il est plus économique de souder ces rails, après l’enlèvement des abouts usés, pour obtenir des barres de 70 mètres de longueur, que d’entretenir une multitude d’éclisses.

Ces brèves considérations suffisent à montrer que nos soudeurs V. rendent de grands services.

Les initiés savent combien il est difficile d’obtenir une bonne soudure. C’est un travail de précision qui demande un long apprentissage et beaucoup d’habileté.

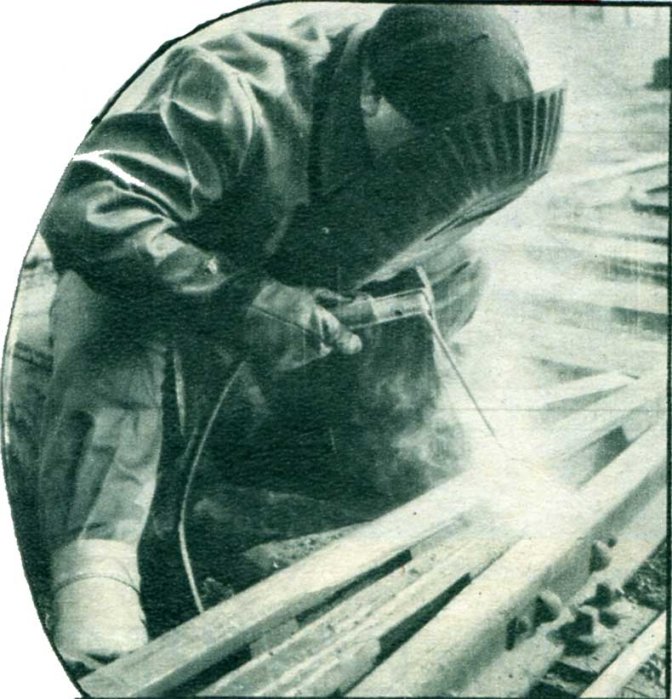

D’autre part, le métier n’est pas de tout repos. Immobile, exposé aux morsures du froid ou rôti par le soleil, penché sur le rail avec une attention soutenue, le soudeur V., derrière l’écran à main, conduit l’électrode dans le bain de fusion. Un aide-soudeur l’assiste, pendant qu’un factionnaire se tient à côté de la sirène d’alerte. Celui-ci veille pour trois, car le bruit du moteur, le grésillement de l’électrode et le travail absorbant empêchent le soudeur et son aide de se rendre compte de ce qui se passe autour d’eux.

L’aide a pour mission de servir le soudeur, de préparer les joints à souder ou de procéder au meulage des parties rechargées au moyen d’une meuleuse électrique à main. Parfois, lui aussi manie la pince, quand son collègue le permet. Alors, le ferme espoir d’être qualifié un jour décuple son courage...

(Photos Delise.)

Source : Le Rail n° 11, juillet 1957

[1] Dans la soudure oxyacétylénique, la chaleur nécessaire à l’échauffement des pièces à souder et à la fusion de la baguette de métal d’apport est fournie par la flamme d’un chalumeau alimenté par des bonbonnes d’acétylène dissous et d’oxygène.

[2] Ici, la source de chaleur n’est plus indépendante ; un courant électrique de forte intensité passe de l’électrode (baguette de métal placée dans la pièce même du soudeur) à la pièce à souder par un arc électrique qui provoque la fusion.

Rixke Rail’s Archives

Rixke Rail’s Archives