Accueil > Le Rail > Techniques > Les contrôles non-destructifs appliqués au matériel roulant

Les contrôles non-destructifs appliqués au matériel roulant

M. Hennuit.

mercredi 27 avril 2011, par

Toutes les versions de cet article : [français] [Nederlands]

- La radiographie, p1

- Les contrôles par ultra-sons, p1

- Les contrôles magnétiques, p2

- Le ressuage, p2

- Conclusion, p2

La régularité et la sécurité des circulations dépendent notamment du maintien en bon état des engins moteurs et du matériel remorqué. Les services de construction et d’entretien procèdent donc, en cours de fabrication et au cours d’opérations périodiques, à des examens systématiques qui permettent de prévenir les avaries possibles. Il va de soi que ces contrôles doivent être particulièrement approfondis sur les organes fortement sollicités, tels que les essieux, les roues, les bandages, les assemblages soudés, les appareils à pression, dont la rupture entraîne presque toujours des conséquences graves.

Dans un passé récent, seul un examen visuel permettait d’apprécier la tenue en service du matériel roulant. Aujourd’hui, l’utilisation des méthodes non destructives d’étude et de contrôle des matériaux se développe de jour en jour et apporte, tant sur le plan de l’efficacité que sur celui de l’économie, une amélioration certaine. Ces contrôles consistent en une investigation interne des matériaux de toute nature, avec l’immense avantage de ne nécessiter ni la destruction partielle ou totale de l’organe contrôlé, ni le prélèvement d’échantillons.

Cet article se propose de donner au lecteur, pour chacune des méthodes utilisées à la S.N.C.B., un bref aperçu de la technique de contrôle, ainsi qu’un éventail de ses applications au matériel roulant. Nous examinerons successivement les méthodes principales, c’est-à-dire : la radiographie, les contrôles par ultrasons, la magnétoscopie et le ressuage.

La radiographie.

La méthode.

Les rayons X sont des ondes électromagnétiques de même nature que la lumière, mais de longueur d’onde beaucoup plus courte, ce qui les rend invisibles. Ils sont produits dans un tube à vide porté à des tensions de plusieurs centaines de milliers de volts. Le tube générateur est entouré d’un blindage en plomb et monté dans une enceinte métallique. La fig. 1 montre un générateur industriel de rayons X capable de fonctionner sous une tension de 120.000 volts.

La radiographie est une méthode d’investigation basée sur la propriété des rayons X de pouvoir traverser les corps même opaques en subissant une certaine absorption. Elle permet de déceler les défauts des pièces métalliques en faisant appel à la différence d’absorption par les rayons X entre le métal et ses défauts (cavités pleines ou vides). Le pouvoir de pénétration est lié à la longueur d’onde : plus celle-ci est courte, plus le rayonnement est pénétrant. Quant à l’absorption au sein des matériaux, elle augmente avec l’épaisseur et la densité.

Les rayons X possèdent, en outre, la propriété d’impressionner les émulsions photographiques. La prise de vue consistera donc à recueillir sur un film l’ombre de la pièce à contrôler en l’éclairant par Un faisceau de rayons X. Après développement, le film comportera des plages claires correspondant aux zones les plus épaisses de la pièce et des plages sombres traduisant les plus faibles épaisseurs. Si des taches plus sombres que les parties avoisinantes ne correspondent pas à des variations d’épaisseur, elles indiquent un manque de matière dû à des hétérogénéités internes ; de leur forme et de leur densité, on déduira la forme des défectuosités et leur importance.

La qualité de l’image radiographique dépend des conditions opératoires tant à la prise de cliché qu’au développement du film. Elle est influencée par de nombreux facteurs : énergie de rayonnement, distance générateur-film, type de film, etc. Les règles à suivre sont codifiées par des organismes spécialisés et publiées sous forme de normes ou codes de bonne pratique. D’autre part, des précautions particulières doivent être observées à la prise de cliché, en raison du danger que représente pour l’organisme humain l’absorption de rayons X en dose élevée.

Exemples d’application.

La radiographie permet de découvrir des défauts d’homogénéité dans les constructions coulées et dans les assemblages soudés. Elle excelle dans la détection des défauts de soudure (inclusions de laitier, soufflures, manque de pénétration...) à l’exclusion des fissures.

Signalons enfin que la radiographie est aussi utilisée comme moyen de formation des soudeurs. En effet, en cours d’écolage, les pièces d’essais sont systématiquement radiographiées. L’examen des clichés permet à chaque élève de se rendre compte de la qualité de son travail d’abord, d’améliorer sa technique de soudure ensuite.

Les contrôles par ultra-sons.

La méthode.

Les ondes ultra-sonores sont des ondes élastiques dont la fréquence est supérieure au domaine d’audition d’une oreille humaine normale, soit 16.000 périodes par seconde. Celles qui sont utilisées dans le contrôle des matériaux sont de fréquence élevée, de l’ordre de un à dix millions de cycles par seconde (1 à 10 mégahertz) ; elles sont peu absorbées par les matériaux homogènes et se propagent donc facilement dans les solides où elles obéissent aux lois de l’optique et, en particulier, à celles de la réflexion et de la réfraction. Ces propriétés sont mises à profit pour l’investigation interne des matériaux, qui prend alors le nom de « contrôle par ultra-sons ».

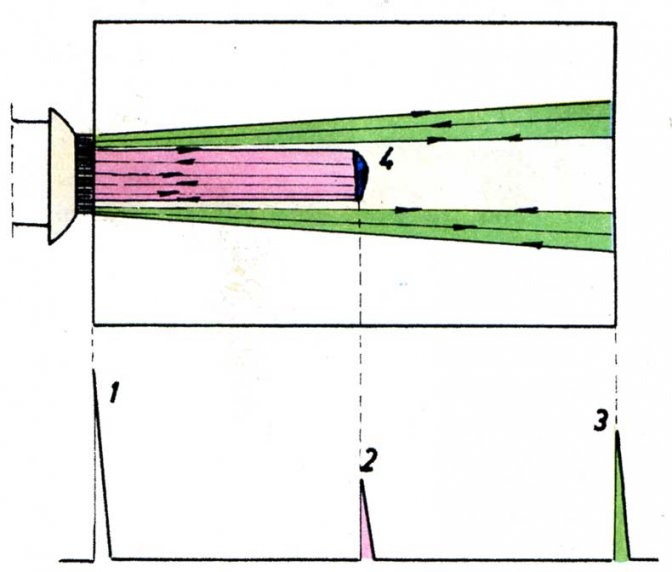

L’examen s’effectue par l’irradiation de la pièce à éprouver à l’aide d’un faisceau d’ultra-sons aussi directif que possible et par l’observation, à l’aide d’un récepteur, du comportement de ce faisceau. S’il n’existe aucun défaut, la partie du faisceau non absorbée atteint le fond de la pièce et s’y réfléchit. L’élément sensible, générateur d’ondes ultra-sonores, étant également récepteur, on peut recueillir un écho du fond de la pièce. Quand un défaut est situé dans le champ du faisceau, celui-ci ne peut atteindre que partiellement le fond de la pièce, une partie de l’énergie ultra-sonore est réfléchie par le défaut lui-même et est détectée. La durée de parcours entre la face d’émission et le défaut étant plus faible que celle correspondant à l’épaisseur totale de la pièce, il est aisé de distinguer l’écho du défaut de celui du fond. Du rapport de ces durées, on peut déduire la position du défaut par rapport à la face d’examen (fig. 2). Cette méthode dite par écho est de loin la plus utilisée.

- Impulsion d’émission ;

- Echo de défaut ;

- Echo de fond ;

- Défaut.

La fig. 3 montre deux appareils à ultra-sons. Le plus petit est du type transistorisé ; son poids et son encombrement réduits en font l’appareil portable idéal. L’autre, aux performances plus élevées, est utilisé à poste fixe dans’les ateliers.

Les contrôles par ultra-sons ne donnent pas, contrairement à la radiographie, une image du défaut détecté, mais seulement un signal (écho) traduisant sur un oscilloscope sa présence dans la pièce examinée. Il importe donc que le vérificateur soit parfaitement averti et entraîné à l’interprétation des oscillogrammes pour, d’une part, déterminer la position du défaut et évaluer son importance et, d’autre part, tirer une conclusion quant à sa nocivité dans la vie de l’organe en examen.

Malgré ces difficultés d’interprétation, il faut souligner la grande sensibilité de détection des ultrasons vis-à-vis de tous les défauts décelables par radiographie, mais en plus la possibilité de localiser les fissures avec une précision remarquable. Cette possibilité est largement exploitée lors de la surveillance des organes de roulement.

Mentionnons enfin l’absence totale de danger pour l’organisme humain et, par conséquent, la grande souplesse d’emploi des ultra-sons.

Source : Le Rail, juin 1966.

Rixke Rail’s Archives

Rixke Rail’s Archives