Accueil > Le Rail > Techniques > Comment on nettoie le matériel roulant

Comment on nettoie le matériel roulant

H. Devos.

mercredi 11 mai 2011, par

Toutes les versions de cet article : [français] [Nederlands]

A l’usage, le matériel roulant se recouvre d’une couche plus ou moins épaisse de saletés : matières grasses et poussières diverses. La complexité et la nature, tant physique que chimique, des divers éléments qui les composent font de ces saletés des cambouis extrêmement tenaces qui, de plus, sont souvent incrustés dans des couches de peinture. Le matériel doit être nettoyé pour pouvoir subir dans de bonnes conditions les visites, les entretiens périodiques et les réparations, et pour éviter, dans certains cas, les risques d’incendie.

Hier et aujourd’hui.

Pendant de nombreuses années, les méthodes de nettoyage étaient limitées à l’utilisation de la vapeur, de l’eau chaude, seule ou additionnée de sels, de pétrole et de gasoil. Le matériel était soit aspergé à l’aide de lances à jets très puissants, soit plongé dans des bacs contenant une solution d’eau chaude et de soude, soit gratté et frotté au moyen de grattoirs et de déchets de coton imbibés de gasoil ou de pétrole.

En 1955, nous assistons à une première évolution : on utilise de l’eau froide sous pression pour nettoyer les châssis de locomotives à vapeur et de tenders. Cette méthode consiste à enduire les parties à nettoyer d’un produit « émulsifiant » appliqué au moyen d’un pulvérisateur à faible débit, puis à les rincer à l’eau froide sous pression de 6 à 8 kg/cm2 au moyen d’une lance spéciale à faible débit et à faible portée, qui met le laveur à l’abri des projections d’eau.

Tout en assurant des économies importantes, cette méthode permet de maintenir le matériel dans un état de propreté très satisfaisant ; elle est actuellement appliquée au nouveau matériel de traction, notamment pour le nettoyage des locomotives diesel de manœuvre, des dessous de caisse et bogies des locomotives diesel de route et des autorails, des dessous de caisse des locomotives électriques.

Des nouveautés.

En 1956, une commission d’études, chargée spécialement du dégraissage des bogies et autres organes du matériel roulant et de traction, pourvoit les ateliers d’installations modernes de nettoyage, en adoptant, dans chaque cas particulier, la solution la plus efficace et la plus rentable.

Parmi les principales réalisations, nous citerons :

- la mise en service d’installations de nettoyage à froid, soit par trempage, soit par aspersion, dont les grands avantages résident, d’une part, dans le fait que les produits destinés au nettoyage de même que l’eau de rinçage sont utilisés à la température ambiante, d’où suppression des sources de chaleur (vapeur, gaz, électricité) et, d’autre part, dans le fait que les produits subissent une épuration continue et efficace ;

- l’acquisition de deux installations de nettoyage par aspersion à chaud, une pour l’atelier central de Malines pour le nettoyage des bogies de voitures, l’autre pour l’atelier central de Luttre, pour le nettoyage des trains de roues de wagons.

Nettoyage à froid.

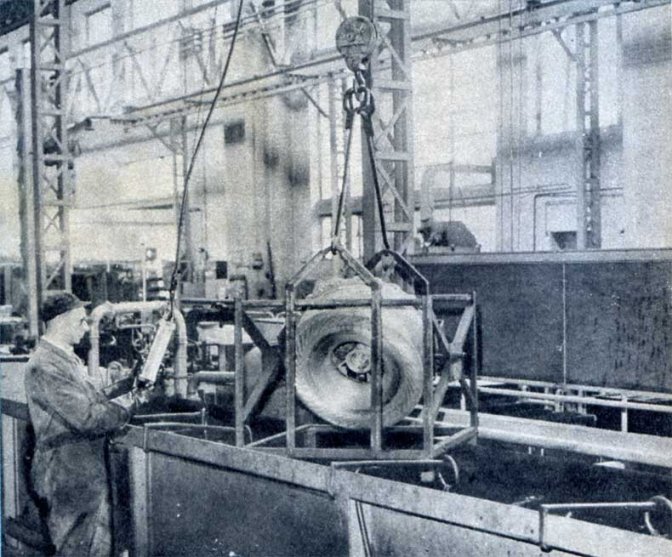

Le procédé par trempage, qui a reçu une large application à la S.N.C.B., consiste à nettoyer les pièces et ensembles, tels que bogies complets, par immersion dans un bac contenant, dans un milieu aqueux, à température ambiante, une solution des divers agents chimiques capables, suivant le cas, de désagréger, de dissoudre ou simplement de détacher les saletés qui recouvrent les surfaces du matériel, avec cette caractéristique essentielle que le produit de nettoyage est propulsé, à l’aide d’une pompe, dans un circuit fermé se composant de deux bacs, le premier étant le bac de nettoyage proprement dit, et le second un bac d’épuration où le produit se débarrasse progressivement des saletés qu’il contient, de façon qu’il conserve ses qualités de propreté, de pureté et d’efficacité.

Ce procédé permet de concentrer, dans le bac d’épuration, tant les saletés dissoutes (huiles, graisses, etc.) que les saletés solides (poussières fines et légères, poussières grasses et lourdes), d’extraire du bain de nettoyage des quantités contrôlées de saletés dissoutes ou solides et de laisser dans le circuit les huiles et poussières fines (comme, par exemple, de l’acier et du silicium ténus) qui constituent des éléments additionnels renforçant la synergie des divers constituants du bain de nettoyage. Les quantités retirées sont remplacées par des produits frais et de l’eau.

Le coût du nettoyage du matériel dans ce genre d’installation est très bas et le matériel est nettoyé à fond et dans toutes ses parties. L’utilisation des produits est facile et ne présente aucun danger d’intoxication pour le personnel.

Ces installations, dont les dimensions varient suivant le volume et la quantité de pièces à nettoyer, ont toutes été construites par la S.N.C.B. ; la capacité du bac de trempage varie de 2 m³ pour la plus petite des installations à 52 m³ pour la plus grande.

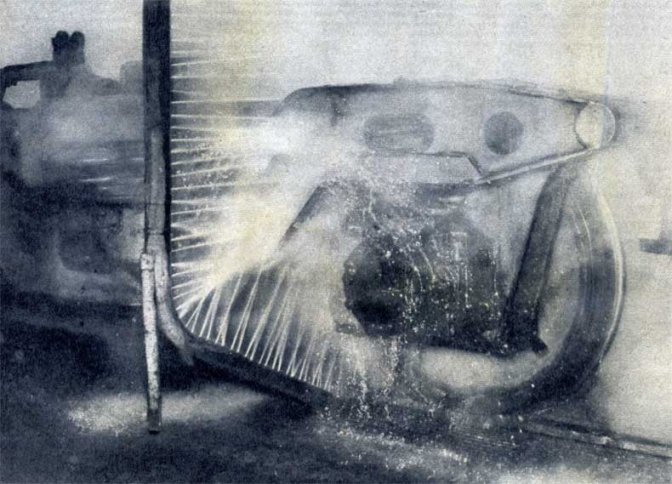

Le procédé par aspersion, qui a l’avantage d’éviter le rinçage à l’eau, est utilisé pour le nettoyage des filtres à air des locomotives diesel et pour le nettoyage des roulements à rouleaux d’essieux. Les installations sont composées d’un caisson dans lequel les pièces sont aspergées avec un liquide de nettoyage, et d’un bac qui sert à l’épuration continue du produit. Un groupe moto-pompe assure l’alimentation des rampes d’aspersion.

Nettoyage à chaud.

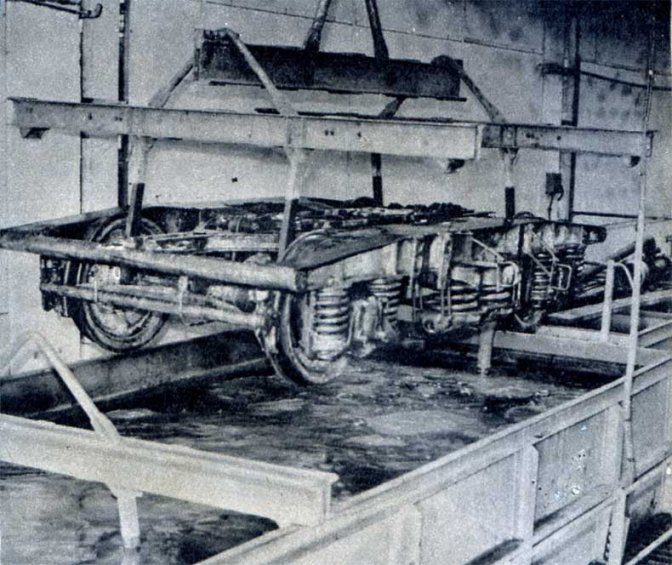

L’avantage essentiel de ce genre d’installation est de nettoyer les organes lourds, tels que les bogies et les roues, sans avoir besoin d’appareils de levage ; la manutention se faisant à la main ou par halage par treuil, le matériel restant sur voie normale. Le nettoyage est effectué par projection d’eau chaude, additionnée d’une soude active, suivie d’un rinçage au jet d’eau, soit manuel, soit mécanique.

L’installation de l’AC de Malines est constituée par un tunnel de 6,80 m de longueur, muni de portes, dans lequel les bogies à nettoyer sont introduits en les roulant sur la voie normale qui le traverse de part en part ; pour les pièces démontées, il est fait usage de plates-formes spéciales montées sur roues.

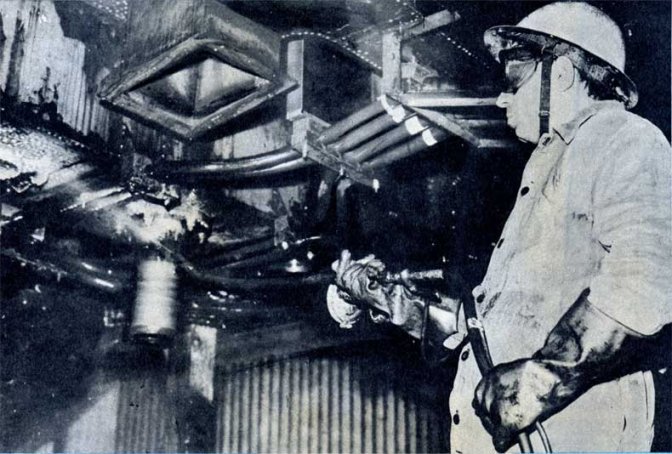

Le nettoyage par projection est assuré par un débit très important d’eau chaude sodée, de 300 m³ à l’heure à la pression de 6 kg/cm2, distribué par une rampe mobile qui se déplace, par un mouvement de va-et-vient, sur toute la longueur du tunnel. Le travail mécanique de l’eau sous pression, concentré sur un seul mur d’eau, est complété par l’action chimique du produit sodé actif et par l’action thermique de l’eau portée à la température de 80° C.

La concentration du produit est relativement faible, de 2,5 à 3 % du volume de 6.000 litres d’eau contenu dans l’installation, ce qui nécessite le renouvellement fréquent de la solution, soit tous les deux jours quand le tunnel est utilisé à plein rendement.

Le chauffage de cette installation est assuré par la vapeur, dont la consommation varie suivant le nombre plus ou moins grand de bogies introduits et suivant la saison. Cette consommation est comprise entre 450 à 550 kg de vapeur à l’heure.

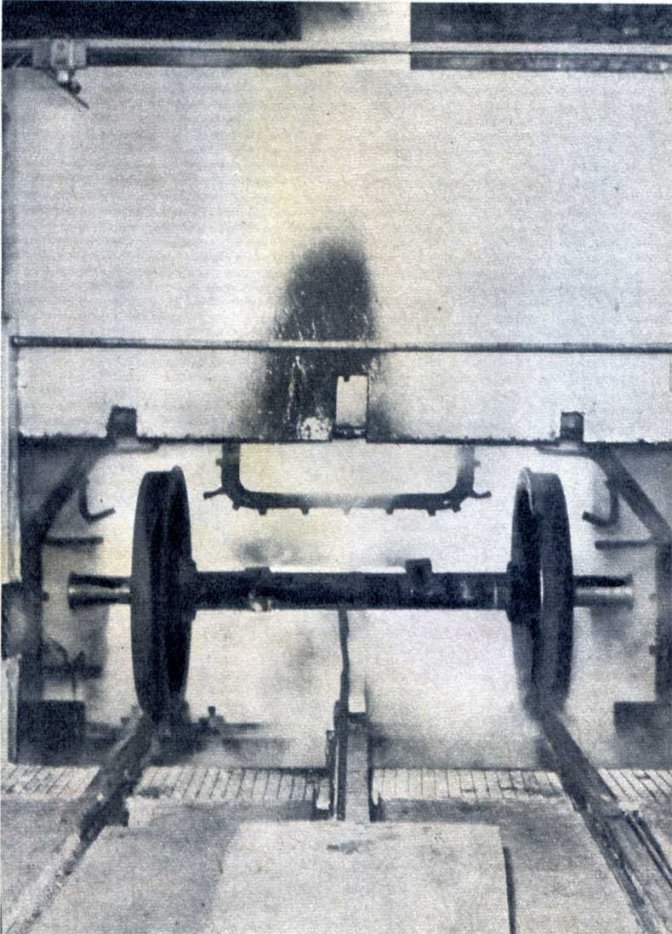

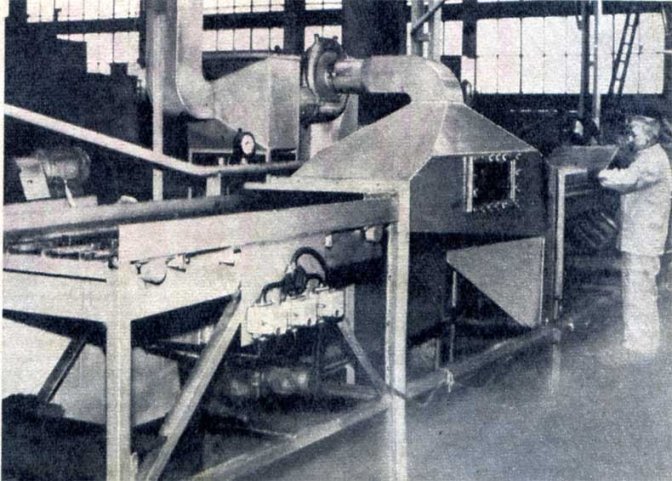

L’installation de l’AC de Luttre est conçue spécialement pour le nettoyage des trains des roues de wagon ; elle comprend un tunnel dans lequel les trains de roues sont introduits un par un, par un système de transport automatique ; un dispositif d’entraînement assure une rotation continue du train de roues devant une rampe de lavage fixe.

Le chauffage de la solution est assuré par un brûleur au gaz propane.

La cadence de production atteint dans cette installation trente essieux par jour.

Ces méthodes diverses ont permis de résoudre les plus importants de nos problèmes de nettoyage : il en reste d’autres qui sont extrêmement complexes et qui ne peuvent être résolus qu’avec des produits et des installations spécialement étudiés en tenant toujours compte des restrictions imposées par le corps médical pour la protection du personnel.

Parmi les études en cours, nous citerons deux problèmes importants qui sont au stade des essais pratiques : le nettoyage des génératrices et des moteurs de traction des locomotives diesel à l’AC de Salzinnes et le nettoyage des caisses des locomotives électriques et diesel dans les ateliers.

Il est aussi intéressant de signaler que les nouvelles méthodes de nettoyage appliquées au cours de ces dernières années ont rendu le travail des ouvriers beaucoup moins rebutant qu’avant et qu’elles ont permis de créer des stands de nettoyage qui, au point de vue de l’aspect, de l’ordre et de la propreté, ne déparent plus nos ateliers.

Source : Le Rail, juillet 1966.

Rixke Rail’s Archives

Rixke Rail’s Archives