Accueil > Le Rail > Infrastructure > Atelier/Remise > L’A.C. Luttre

L’A.C. Luttre

M. Losson, ingénieur principal.

mercredi 14 septembre 2011, par

Toutes les versions de cet article : [français] [Nederlands]

Origine et métamorphoses

L’atelier central de Luttre, destiné à réparer des locomotives, fut élevé, en 1876, sur un terrain d’une superficie de 15 hectares.

L’atelier des roues vint s’ajouter en 1895 ; la chaudronnerie, en 1918. C’est dans cette chaudronnerie qu’en 1926, l’A.C. Luttre construisit 10 locomotives du type 23 (type 53 actuel).

En 1939, l’atelier fut transformé pour réparer des autorails ; à cette occasion, on modifia profondément la disposition du montage et on installa des transbordeurs.

Activités

Les attributions de l’A.C. Luttre sont nombreuses et variées : il répare des autorails légers, des roues, des grues et des machines-outils ; il fabrique et répare des engins de manutention et de levage : ponts roulants, portiques roulants, potences, vérins, bas-roues, crics, palans, câbles... ; il répare encore les auto-élévateurs Fenwick.

En plus de ces activités normales, l’atelier est actuellement chargé de fabriquer cent châssis de bogies soudés pour wagons plats.

L’atelier des autorails

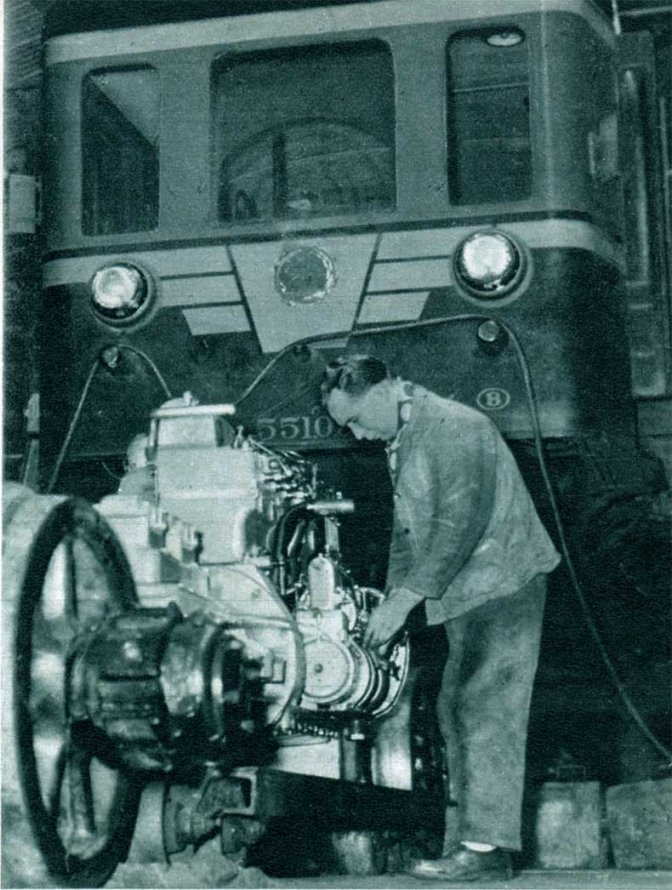

Cet atelier effectue cinq grandes et moyennes révisions d’autorails par mois, de même que six à huit gros entretiens.

Chaque révision comporte les opérations suivantes :

- Démontage et enlèvement des bogies ou des roues, ainsi que du moteur et de la boîte de vitesse ;

- Réparation du châssis et de la caisse ;

- Réparation des bogies et des roues sur une chaîne annexe ;

- Réparation des boîtes de vitesse avec rodage au banc d’essai sur une autre chaîne ;

- Remontage et remise sur bogies ou sur roues ;

- Peinture et essais.

La réparation des autorails s’effectue d’après différents programmes-types, suivant qu’il s’agit d’une grande ou d’une moyenne révision. On connaît, dès la prise en main, à quelle date seront terminées les différentes opérations, et la réparation se déroule toujours suivant le même schéma.

Les séries d’autorails légers étant suffisamment importantes, l’organisation d’une chaîne continue de réparation avec postes spécialisés est actuellement en cours. Cette chaîne permettra de réduire fortement les manutentions, d’accroître la productivité et de faciliter le travail du personnel, chaque poste étant équipé des machines, des appareils et des engins de manutention appropriés.

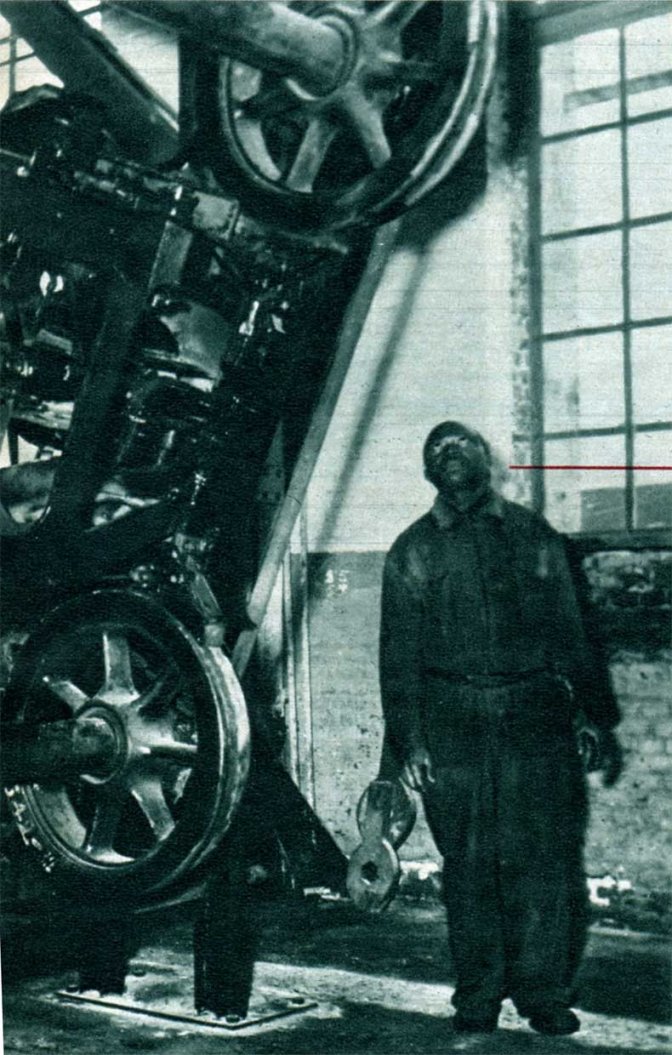

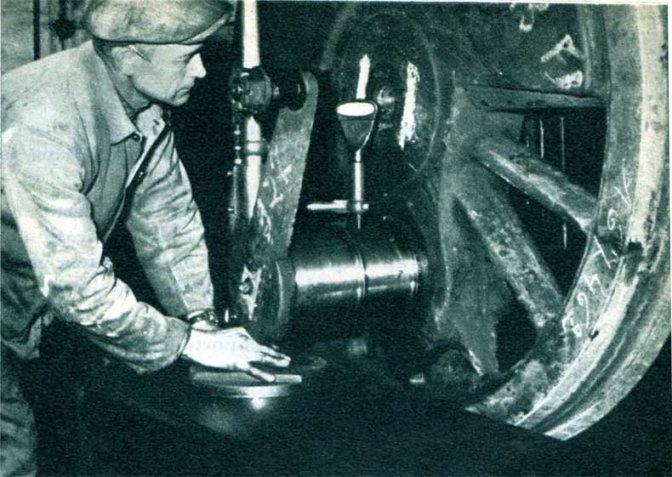

| Sur la photo : Louis Tesia, né le 16 juin 1899 à Zobia, dans l’Uélé (Congo belge). Volontaire de guerre à 16 ans, il a participé â la bataille de Tabora. Resté en Belgique après l’armistice, il est entré au « Nord-Belge », le 29-9-1920, en qualité de manœuvre. Dans la suite, il réussit l’épreuve d’ajusteur. C’est en cette qualité qu’il travaille, depuis le 23-2-1990, à l’A.C. Luttre, où ses chefs et ses collègues le tiennent en grande estime. |

L’atelier des roues

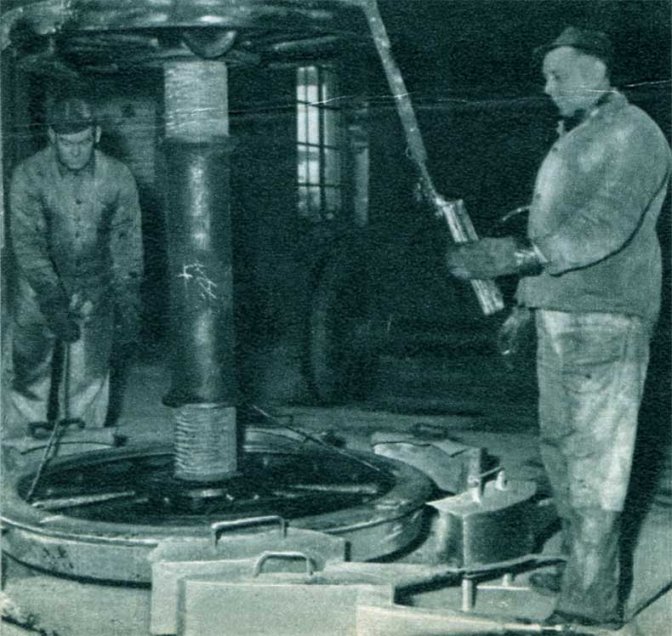

Cet atelier exécute le « rebandageage » et la réparation des roues des engins moteurs de l’ensemble du réseau. La production, qui atteint 400 trains de roues par mois, se maintient â peu près constante depuis plusieurs années.

La réparation des roues peut comporter les principales opérations suivantes :

- Démontage et visite ;

- Décalage à la presse de 600 tonnes ;

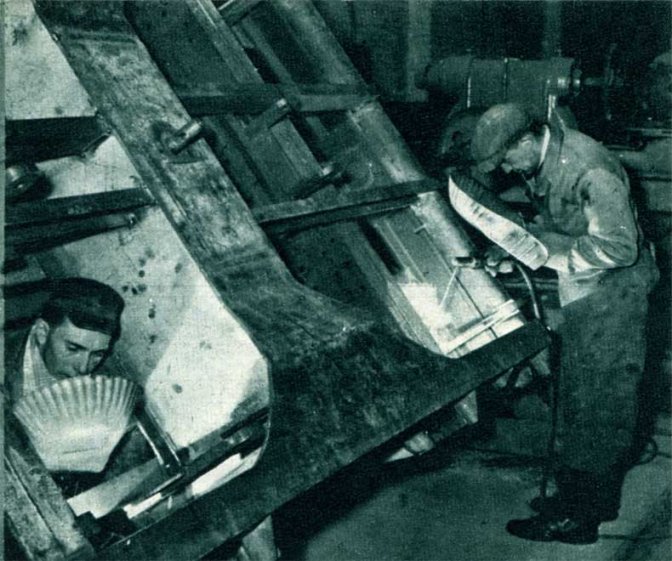

- Réparation par soudure des centres de roues ;

- Alésage des centres et des logements des boutons de manivelle ;

- Rectification des portées de calage de l’essieu et recalage à la presse ;

- Coupage des saillies ou des cercles ;

- Coupage des bandages au chalumeau ou « débandageage » à chaud ;

- Soudage des rayons ;

- Rectification des jantes ;

- Alésage des bandages ;

- « Rebandageage » et sertissage ;

- Remontage et rectification des fusées et des coulants ;

- Vérification au banc Krupp.

L’atelier des roues se transforme complètement. Toutes les machines-outils sont modernisées et équipées d’une commande individuelle, ce qui permet d’enlever les colonnes, les poutres, les transmissions et les courroies qui assombrissent le bâtiment et exigent un entretien coûteux. Les anciennes « grues-vélos » vont disparaître et seront remplacées par des ponts roulants desservant la totalité de l’atelier. Pour placer ces nouveaux ponts roulants, il a fallu supprimer les murs intérieurs et modifier les arcs qui supportent la toiture ; ce travail délicat fut conçu et exécuté entièrement par le personnel de l’A.C. Luttre.

Une telle modernisation ne peut se réaliser que par étapes : il ne faut pas entraver la réparation des roues. On espère pouvoir achever la réorganisation avant la fin de l’année.

L’atelier de fabrication

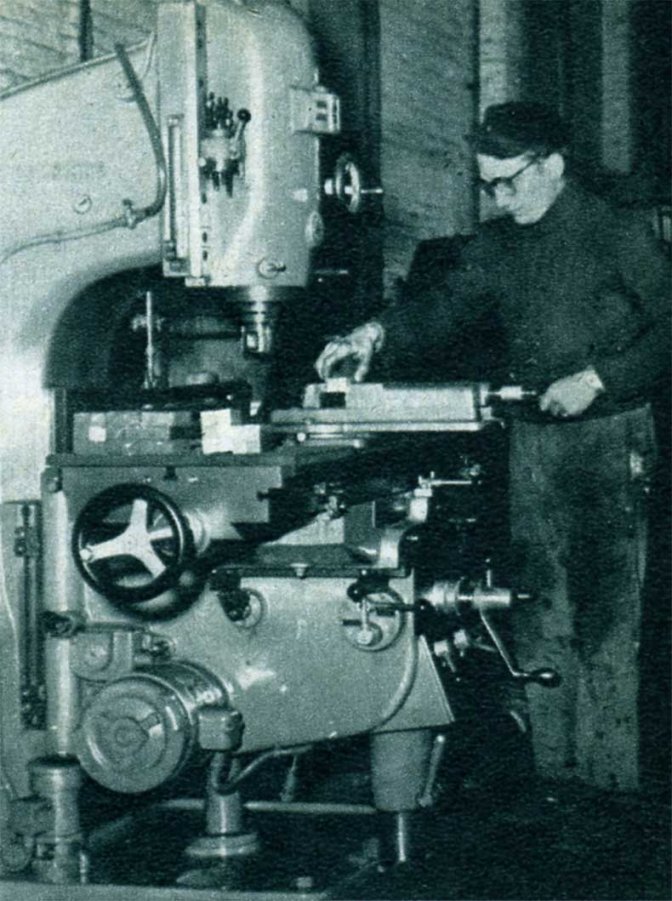

L’atelier de fabrication est déjà complètement réorganisé et modernisé ; il est installé dans un nouveau hangar, équipé d’un pont roulant desservant la totalité du chantier.

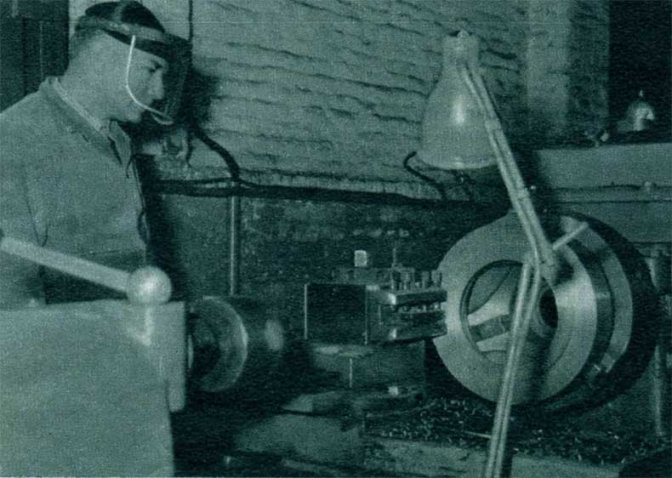

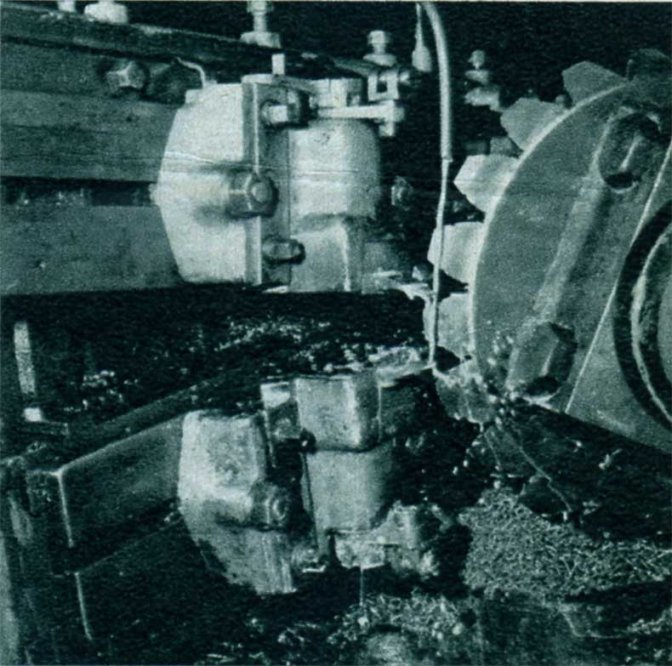

Toutes les machines-outils sont commandées par moteur individuel. Plusieurs machines nouvelles ont été installées, tandis que les anciennes ont été réparées, transformées ou modernisées. Leur vitesse et leur puissance ont été accrues, de manière à permettre l’usage intensif des carbures de coupe. Cette modernisation a fait doubler la capacité de production des machines.

Un atelier d’outillage central permet de fabriquer, de réparer et d’affûter correctement les outillages utilisés, dans les différentes sections.

Le montage des pièces usinées de petite dimension s’effectue aussi dans le hangar des fabrications. Ce groupement de l’usinage et du montage, sous la responsabilité d’un seul contremaître, de même que la généralisation du travail aux tolérances, ont permis de réduire l’ajustage dans des proportions considérables.

Pour cette mise au point, il a fallu moderniser de très nombreux plans et indiquer les tolérances de fabrication sur les dessins existants. Ce travail important a été mené à bien, grâce à la compétence et au dévouement des dessinateurs du bureau d’études, aidés par les contremaîtres intéressés.

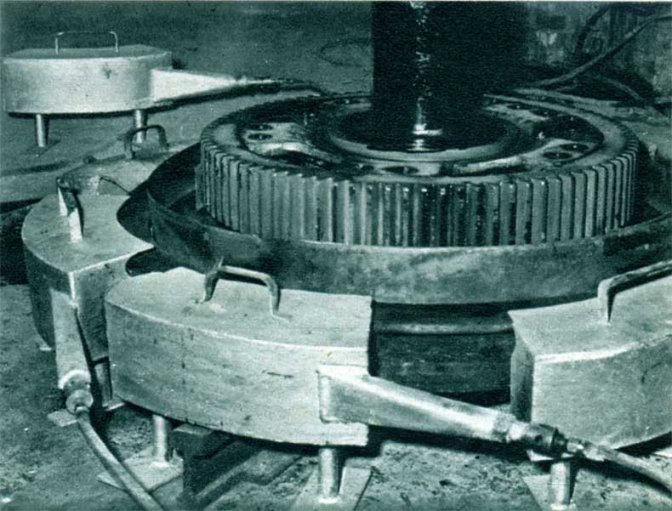

L’atelier de fabrication comporte encore le taillage des engrenages sur cinq machines-outils automatiques, qui sont desservies par un seul agent. On y taille les nombreux engrenages utilisés dans les grues, les boîtes de vitesse et les engins de levage de l’ensemble du réseau.

Les magasins

Les activités nombreuses et variées de l’A.C. Luttre exigent plus de 12.000 pièces différentes, qui ont été reclassées méthodiquement, dans l’ordre de la nomenclature générale.

Le reclassement et la manutention des tôles et des fers seront bientôt assurés grâce à un nouveau pont roulant de quatre tonnes, qui desservira le parc d’emmagasinage de ces pièces ainsi que la voie d’arrivée des wagons. Ce magasin est situé dans le prolongement du poste de débitage, qui comporte deux scies circulaires, une scie alternative, une machine à découper au gabarit et une machine automatique portative. De cette manière, les manutentions seront fortement réduites et facilitées, et les fers pourront parvenir aux différents chantiers par les « auto-élévateurs » desservant tout l’atelier.

Quant à la manutention générale des roues de réserve et celle des trains de roues en réparation, elles sont assurées par un pont roulant de 7,5 tonnes, d’une portée de 35 mètres sur 150 mètres de longueur. Ce pont dessert donc la totalité du parc ainsi que les voies d’arrivée et de départ des wagons.

Source : Le Rail, juin 1958

Rixke Rail’s Archives

Rixke Rail’s Archives