Accueil > Le Rail > Infrastructure > Atelier/Remise > Comment naquit et se développa l’atelier des réparations électriques de (...)

Comment naquit et se développa l’atelier des réparations électriques de l’A.C. Malines

M. De Wulf.

mercredi 23 mai 2012, par

Toutes les versions de cet article : [français] [Nederlands]

L’atelier des réparations des diverses sortes de matériel électrique, installé à l’A.C. Malines, est un chaînon important de l’équipement technique qui permet à la S.N.C.B. d’entretenir un matériel de plus en plus perfectionné et compliqué. Depuis son origine, cette section suit de près le développement qu’ont pris le matériel électrique et ses applications ferroviaires.

A Bruxelles Quartier-Léopold

Immédiatement après la première guerre mondiale, l’éclairage électrique des installations fixes se limitait le plus souvent à des lampes de très faible puissance, alimentées par une source de courant continu. Pour les sources de lumière d’une plus grande puissance, on avait uniquement recours, à cette époque, à la lampe à arc.

Quant à l’éclairage du matériel roulant, il bénéficia d’une importante innovation. L’éclairage au gaz utilisé dans les voitures depuis 1863, qui s’était substitué à l’éclairage à l’huile et au pétrole, fut remplacé peu à peu par l’éclairage électrique, alimenté par des dynamos à courant continu, actionnées par des courroies reliées aux roues. La tension était de 24 volts pour le trafic international, de 16 volts pour le trafic intérieur.

En plus d’un entretien normal, les dynamos à courant continu, les lampes à arc ainsi que les quelques moteurs à courant continu qui étaient en service nécessitaient des révisions et des réparations complètes, pour lesquelles un personnel spécialisé était indispensable.

Voilà pourquoi fut créé, en 1920, à Bruxelles Q.-L., un atelier où s’effectuaient les travaux importants aux appareils électriques de l’époque. Le personnel comprenait quinze agents ; l’équipement approprié faisait défaut.

On s’aperçut rapidement qu’il était important de faire rebobiner par le personnel du chemin de fer les dynamos et les moteurs à courant continu avariés, et on décida de recruter cinq rebobineurs. Ceux-ci formèrent le premier embryon de ce qui devait devenir, un jour, le centre de bobinage spécialisé de l’A.C. Malines.

A Schaerbeek

En 1927, l’atelier fut transféré à Schaerbeek.

Entre-temps, d’autres techniques étaient apparues : de nouveaux appareils, notamment les transformateurs, étaient mis en usage ; on s’efforçait aussi d’améliorer la qualité du matériel électrique en séchant et en imprégnant les matières isolantes.

Ces applications importantes eurent évidemment une répercussion sur les activités de l’atelier de réparations électriques, si bien qu’en 1929, son programme était étendu aux transformateurs, aux dynamos à courant continu et aux moteurs d’installations fixes, aux dynamos à courant continu et aux régulateurs d’éclairage du matériel roulant, aux appareils de mesure électriques, aux moteurs du service de la voie et de la signalisation...

Pour qu’il puisse faire face à un tel programme, il fallait des moyens de travail modernes et appropriés. On équipa l’atelier d’un premier four à sécher pour matériel électrique, alimenté au gaz d’éclairage, et d’un stand permettant d’ « imprégner » par surcroît de pression ou par sous-pression. Ces installations améliorèrent sensiblement la qualité et la solidité du matériel révisé, dont le fonctionnement ne fut plus guère influencé par les intempéries, contrairement à ce qui se passait précédemment.

L’achat d’un filtre à huile, en 1933, permit de purifier et de récupérer l’huile des transformateurs lors de leurs révisions.

A l’Atelier central de Malines

L’évolution incessante des activités et la tendance à la centralisation amenèrent la S.N.C.B., en 1934, à transférer son atelier des réparations électriques à l’A.C. Malines.

En raison de l’augmentation continuelle du nombre des appareils électriques, il fut aussi décidé que l’atelier n’exécuterait plus que les réparations importantes et les réparations aux appareils dont la construction ou la conception exigeaient des soins plus minutieux, un personnel spécialisé ou des moyens de travail particulièrement bien adaptés.

Le nombre des agents était passé à un effectif de 35 à 40 hommes.

Le bombardement aérien de 1944 ravagea l’atelier central, détruisit une importante partie de son équipement et interrompit de façon brutale son développement. Seule une activité partielle put être maintenue à Malines. Pour le reste, il fallut faire appel au service E.S. d’Etterbeek et à l’industrie privée.

Après la deuxième guerre mondiale, les divers services furent à nouveau réunis à l’A.C. Malines. En 1948, le premier four électrique pour le séchage et le traitement thermique des matières isolantes commençait à y fonctionner.

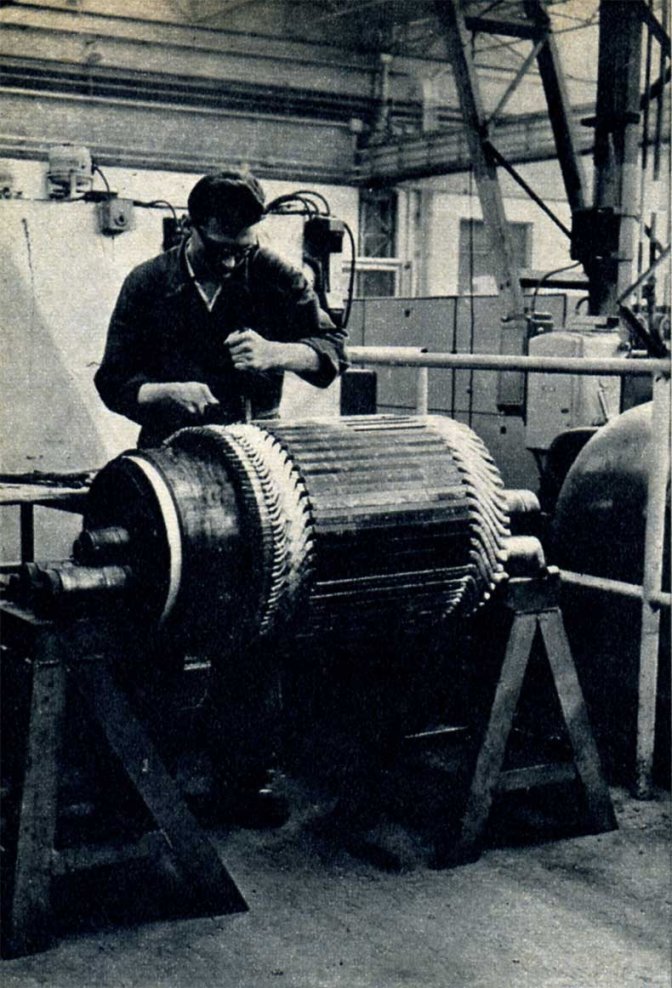

Jusqu’alors, le programme comportait exclusivement la révision et la réparation du matériel des installations électriques fixes et des équipements d’éclairage. A partir de 1949, on procéda au rebobinage des moteurs de traction électrique d’une puissance inférieure à 250 ch. Les matières isolantes furent traitées pour une plus haute constance de température qu’il était d’usage jusqu’alors : à cette occasion, on mit en œuvre des matières isolantes offrant plus de résistance aux températures élevées (appartenant à la classe A, résistant à un échauffement de 105° C, et à la classe B, résistant à un échauffement de 130° C).

Nouvelle extension

Dès ce moment, l’atelier prit plus d’extension. En 1951, on y installa un banc de sertissage, avec appareil de contrôle de la tension des fils. En 1954, le vernis prétendu gras fut abandonné et remplacé par les « vernis de polymérisation ».

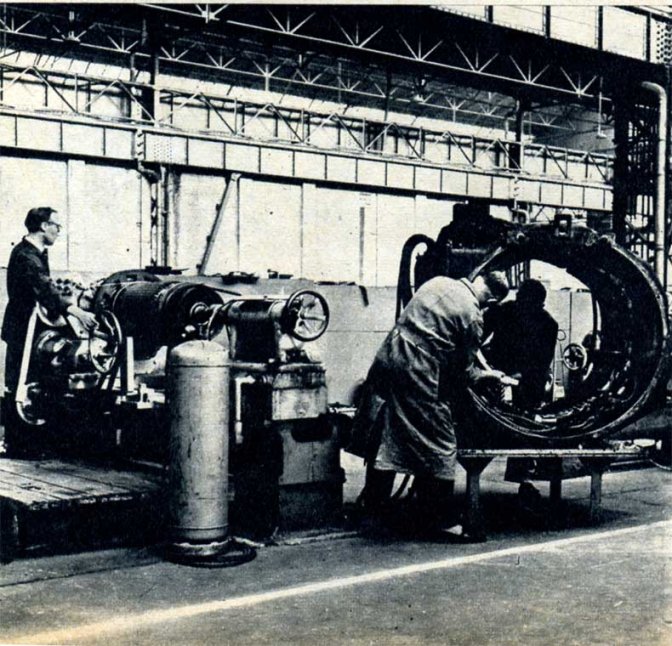

Le nombre toujours croissant des rebobinages fit apparaître la nécessité de disposer d’un banc d’essai pour moteurs de traction : celui-ci fut mis en service en 1953.

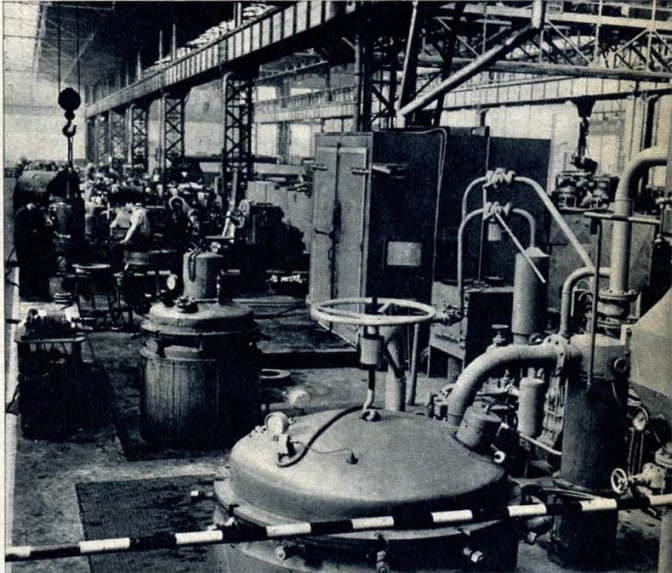

Le développement ultérieur des moyens de production et le traitement des moteurs de traction de plus de 500 ch. nécessitèrent, en 1956, l’achat de fours supplémentaires, à action plus rapide et plus efficace, permettant d’atteindre une température de 160° C, continue et réglable.

En 1958, il fallut acquérir un second appareil d’imprégnation de grande capacité, pour traiter les matières isolantes de classes toujours plus élevées (classe F : 155° C).

Le rebobinage des moteurs de traction avariés des locomotives diesel-électriques posa, à partir de 1959, de nouvelles exigences pour l’équipement de l’atelier, étant donné que les matières isolantes de certaines pièces appartiennent à une classe de température encore plus élevée, notamment la classe H (180° C). L’installation existante fuit alors complétée d’un four électrique à circulation d’air capable de faire subir à ces matières isolantes le processus thermique complet.

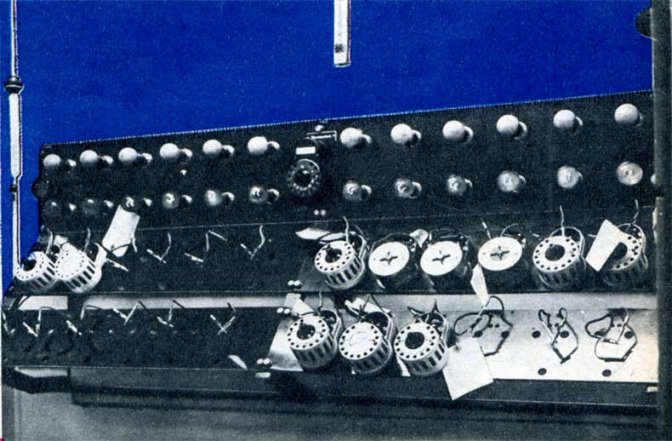

Dans l’intervalle, l’installation pour la réparation des petites machines de 50 ch. et moins fut aussi perfectionnée : un plancher d’essai moderne permit de réaliser les essais les plus divers sur des machines de tous courants, tensions ou fréquences ; en outre, un poste d’essai permit d’effectuer des essais de disruption jusqu’à 50.000 volts.

Pour la révision et la réparation des tachymètres, l’atelier dispose aussi, depuis des années, d’un banc d’essai sur lequel on peut appliquer un programme d’essai déterminé à l’avance, se répétant ensuite automatiquement un certain nombre de fois.

Le local pour la réparation et le réglage des thermostats est équipé des appareils nécessaires pour réaliser des températures inférieures ou supérieures à la température ambiante.

Ainsi, grâce à la centralisation des services de réparation et de rebobinage de tous les appareils électriques utilisés à la S.N.C.B., l’atelier est devenu, au cours des années, une installation spécialisée des plus perfectionnée, pouvant être comparée avantageusement avec les installations les plus modernes de l’industrie privée.

Comme on vient de le voir, son programme actuel comporte non seulement le rebobinage, la réparation et l’essai de tous les types de moteurs, générateurs et transformateurs avec des puissances allant jusqu’à 1.000 kW, quelles que soient les matières isolantes utilisées, mais aussi la réparation et le réglage de tous les tachymètres, thermostats et régulateurs de tension, ainsi que la réparation et même la fabrication d’un grand nombre d’appareils électriques.

Source : Le Rail, décembre 1961

Rixke Rail’s Archives

Rixke Rail’s Archives