Accueil > Le Rail > Techniques > Grenaillage et peinture des pièces de wagons à l’A.C. Salzinnes

Grenaillage et peinture des pièces de wagons à l’A.C. Salzinnes

M. Hennuit.

mercredi 8 mai 2013, par

Toutes les versions de cet article : [français] [Nederlands]

L’A.C. de Salzinnes est chargé de la fabrication de pièces détachées de wagons pour l’ensemble du réseau. Ces pièces sont utilisées lors de la réparation ou de la fabrication de ce matériel roulant. Après fabrication et avant montage ou expédition, les pièces subissent une préparation de surface (grenaillage) et reçoivent une protection contre la corrosion (système de peinture multicouches). Ces opérations de décapage et de mise en peinture sont concentrées dans une chaîne de traitement.

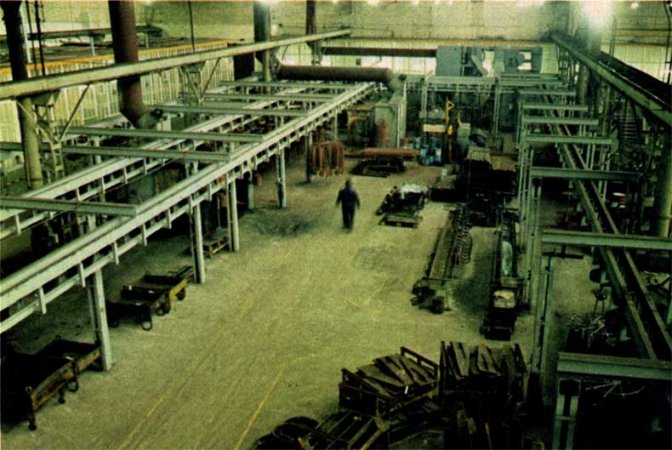

Implantation de l’installation et cheminement des pièces.

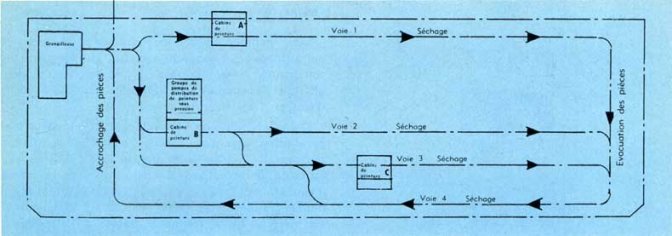

La chaîne de traitement occupe une position centrale au sein de l’atelier de fabrication. La figure 1 schématise la circulation des pièces dans la chaîne.

Les pièces à décaper sont amenées sur tables de transport par chariots autoélévateurs, puis accrochées manuellement à des supports adéquats. Chaque support est lui-même accroché à un trolley se déplaçant sur un chemin de roulement monté sur portiques.

Le déplacement des trolleys sur les chemins de roulement est également manuel. Les diverses grappes de pièces sont ainsi dirigées vers une machine de grenaillage. Seules l’alimentation et l’évacuation des pièces s’effectuent manuellement. La machine traite individuellement chaque trolley chargé.

Après décapage « à blanc », les trolleys sont dirigés, au choix, vers les cabines de peinture A (voie 1) ou B (voie 2).

Les pièces y reçoivent normalement une couche de peinture primaire antirouille. Après séchage, on applique dans les mêmes cabines ou dans la cabine C (voie 3) une couche de peinture de finition rouge ou noire.

Les pièces en cours de séchage sont amenées sur les tronçons de chemin de roulement situés à la sortie des cabines de peinture. Après séchage complet, les pièces sont décrochées et déposées sur des tables de transport. L’évacuation de ces tables est assurée par engins autoélévateurs à fourches.

Les trolleys vides retournent vers le point de chargement sur la voie 4. Cinquante trolleys au total circulent dans l’installation. Chacun d’eux peut porter une charge de 1.000 kg et peut être animé d’un mouvement de rotation suivant un axe vertical. La figure 2 donne une vue d’ensemble de la chaîne.

Installation de grenaillage.

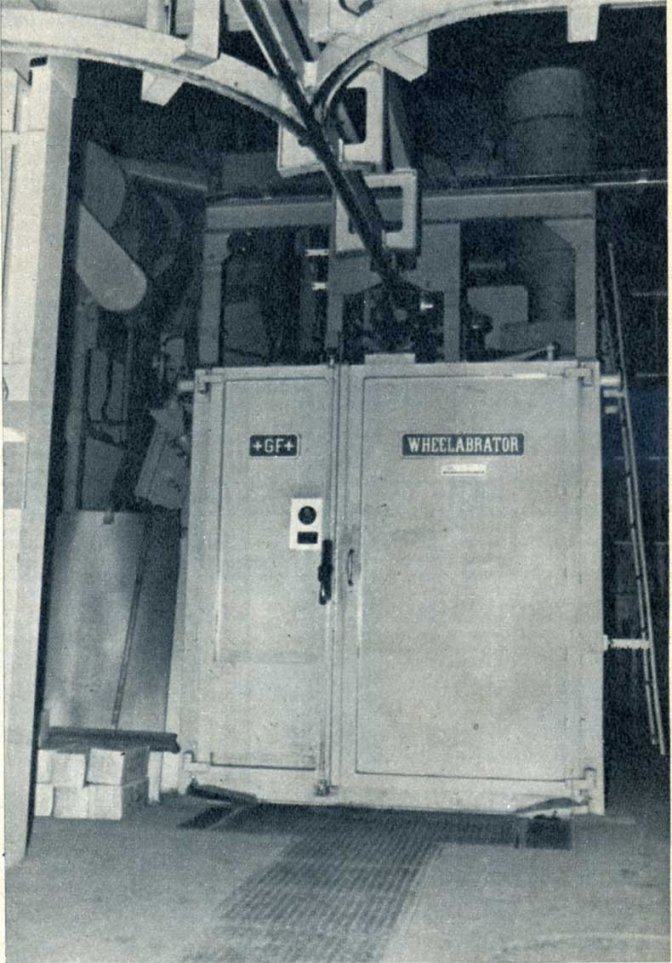

La machine de grenaillage est du type à charges suspendues et à fonctionnement semi-automatique (fig. 3). Elle comporte une chambre de décapage dont les parois latérales et le plafond sont garnis d’un blindage épais en acier au manganèse résistant à l’usure.

La paroi latérale gauche est munie de deux turbines spéciales, en position inclinée, qui projettent deux gerbes croisées d’abrasif dans la chambre de décapage.

Après qu’un trolley chargé de pièces à décaper (encombrement max. : Ø 1300 X 1600 mm) est introduit dans la chambre de décapage, la fermeture de la porte commande automatiquement la mise en marche de la séquence suivante :

- Mise en rotation des pièces à décaper grâce à un dispositif d’entraînement par courroie (vitesse : 5 tours par minute) ;

- Mise en service du système de translation du trolley dans la chambre de décapage (dispositif électropneumatique de va-et-vient ; durée du cycle : 1 minute) ;

- Mise en rotation successive des deux turbines et admission de l’abrasif.

Les pièces sont ainsi soumises à l’action de la grenaille sur toutes leurs faces puisqu’elles tournent devant des turbines et se déplacent transversalement dans les gerbes d’abrasif.

Chaque turbine absorbe une puissance de 15 ch et projette par minute 260 kg de grenaille à une vitesse de 80 m par seconde.

Après décapage des pièces, la grenaille tombe sur le plancher dans la chambre de décapage. Constitué de grilles, ce plancher permet l’évacuation de l’abrasif vers une trémie munie d’une vis de récupération qui achemine la grenaille vers un élévateur à godets dont la fonction est de la ramener dans un séparateur placé au-dessus de la machine.

Ce séparateur nettoie et recalibre la grenaille, qui retourne par gravité vers les turbines. La grenaille agit ainsi de multiples fois sur les pièces à décaper avant son élimination par « usure ».

Cette machine utilise un abrasif constitué de petites sphères en acier trempé revenu (diamètre moyen : 0,9 mm).

La durée moyenne de nettoyage d’un trolley chargé est de 5 minutes. Ce temps est préréglé par minuterie. La capacité de production journalière (par journée de 8 h) est de ± 70 charges.

D’autre part, un extracteur aspire les poussières dégagées dans la chambre de décapage. Avant mise à l’atmosphère, l’air de ventilation est filtré efficacement (séparation dynamique plus filtre à manches). Ce système assure une salubrité maximale du stand de travail.

Cabines de peinture.

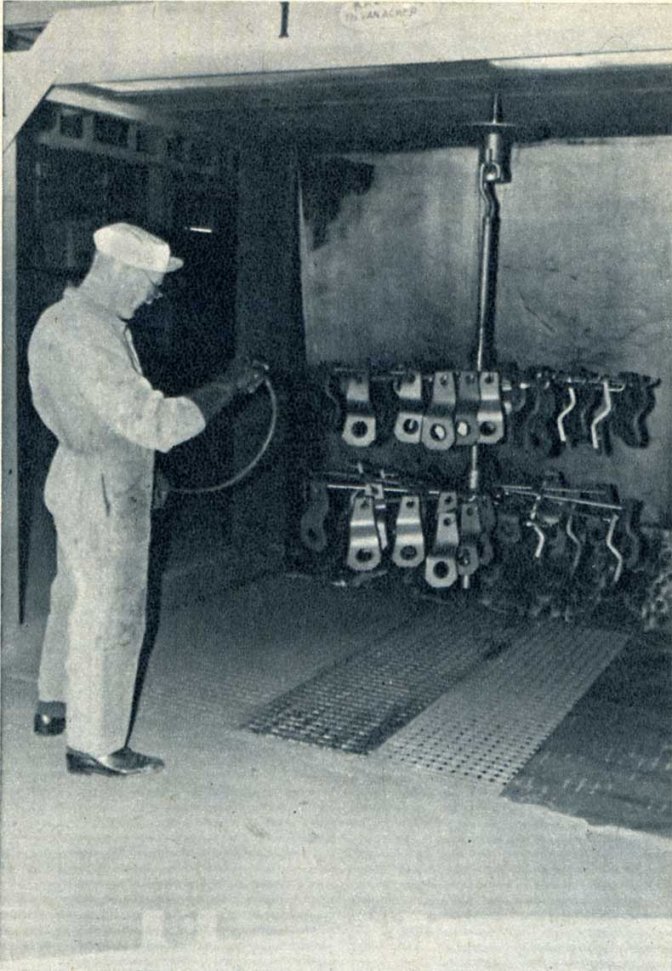

Trois cabines identiques permettent la mise en peinture des pièces décapées (fig. 4). Elles ont été construites pour autoriser le passage des trolleys chargés. Chacune de ces cabines est du type à rideau d’eau et à sol mouillé avec grilles.

Les pièces toujours suspendues sur les trolleys sont peintes en face d’un rideau d’eau. Une ventilation horizontale (vitesse moyenne de l’air : 0,50 m/sec.) entraîne le brouillard de peinture vers le rideau d’eau. L’air chargé des gouttelettes de peinture abandonne ces dernières dans l’eau. L’air ainsi purifié est extrait de la cabine et rejeté à l’atmosphère (débit : 3,3 m³/sec).

L’eau retourne par gravité dans la fosse qui s’étale sur toute la surface de la cabine (capacité de la fosse ± 3.500 l).

L’eau contient un produit de neutralisation de la peinture (défloculant). Les particules de peinture dénaturée viennent surnager au-dessus du bain. Elles sont évacuées par écrémage régulier.

Une pompe maintient l’eau en circulation (débit : 90 m³/heure).

Les parois métalliques de chaque cabine sont protégées par un film de produit facile à enlever (vernis pelable).

Installation de distribution des peintures.

Chaque cabine est alimentée à partir d’une station centrale de peinture (fig. 5). Les trois peintures (primaire, finition rouge et finition noire) sont disponibles simultanément dans chaque cabine.

La distribution s’effectue à partir de fûts de 20 litres à l’aide de trois pompes airless à froid (une pompe par peinture) et par l’intermédiaire de flexibles en teflon armé cheminant dans le sol.

Les peintures sont du type glycérophtalique à séchage rapide, spécialement formulées pour le pistolage airless à froid. Elles sont livrées à viscosité d’emploi. La peinture primaire sèche en 30 minutes et les peintures de finition en 3 à 4 heures.

La pulvérisation airless est un système qui réduit fortement le nuage de dispersion et améliore par conséquent les conditions de travail.

Des essais de pistolage airless combiné avec système électrostatique sont en cours actuellement. Ce procédé réduit davantage la dispersion et diminue la consommation des peintures. Son emploi est envisagé si le bilan économique du système est favorable.

Conclusion.

La chaîne de grenaillage et de peinture des pièces de wagons installée à l’A.C. Salzinnes constitue un bel exemple de progrès sur le plan technique et sur le plan humain.

En effet, cette installation réalise, dans des conditions de salubrité parfaites (risques de maladies professionnelles et d’accidents réduits), un travail de qualité à un prix de revient minimal. Nous noterons les points suivants :

- Manutentions réduites grâce à une implantation en chaîne et l’utilisation de charges suspendues ;

- Concentration de toutes les opérations sur une surface réduite (gain de place et de temps). Préparation de surface parfaite (décapage complet et base d’accrochage à rugosité adéquate) dans une installation garantissant une production importante (± 20 tonnes de pièces par jour) en toute sécurité pour le personnel ;

- Mise en peinture dans un laps de temps très court après décapage et dans des conditions d’application très salubres à l’aide d’installations modernes à haut rendement ;

- Utilisation de peintures synthétiques à durée de séchage réduite garantissant une protection de longue durée grâce à leur bonne adhérence, leur épaisseur suffisante (contrôlée) et leur haut pouvoir de résistance à la corrosion.

Source : Le Rail, mars 1969

Rixke Rail’s Archives

Rixke Rail’s Archives