Accueil > Le Rail > Infrastructure > Voie > Le long rail soudé

Le long rail soudé

R. Delmé.

mercredi 4 septembre 2013, par

Toutes les versions de cet article : [français] [Nederlands]

En feuilletant récemment des anciens numéros du « Rail », nous avons retrouvé, dans celui de novembre 1966, un article dans lequel on expliquait pourquoi et comment des longs rails soudés (LRS) étaient fabriqués au Dépôt Central de la Voie à Schaerbeek.

Cet exposé a sans doute intéressé quelques cheminots. Peut-être que la manutention de ces longues pièces pourrait également en passionner quelques autres... Nous vous en touchons un mot.

En passant

Les LRS - les plus longs peuvent atteindre 216 m - sont fabriqués en partant de rails de 27 m qui sont raccordés l’un à l’autre sur une soudeuse par résistance électrique. Cette opération est effectuée dans la « chaîne de soudage » équipée :

- d’un équipement pour le dérouillage des rails aux endroits où ils rentrent en contact (surface de tête) et où ils rentrent en contact - pendant le cycle de soudage - avec les électrodes de la soudeuse ;

- d’une soudeuse par résistance électrique pour le soudage des rails ;

- d’une ébavureuse pour l’enlèvement des bavures, occasionnées par la pénétration (accostage) des bouts de rails chauffés à l’état rouge ;

- d’une ou de plusieurs meuleuses pour la finition de la soudure après refroidissement sur l’aire de stockage.

Le transport des rails à travers cette chaîne de soudure, tant avant qu’après soudage, s’effectue sur un chemin de roulement équipé de moteurs d’entraînement.

Aire de stockage

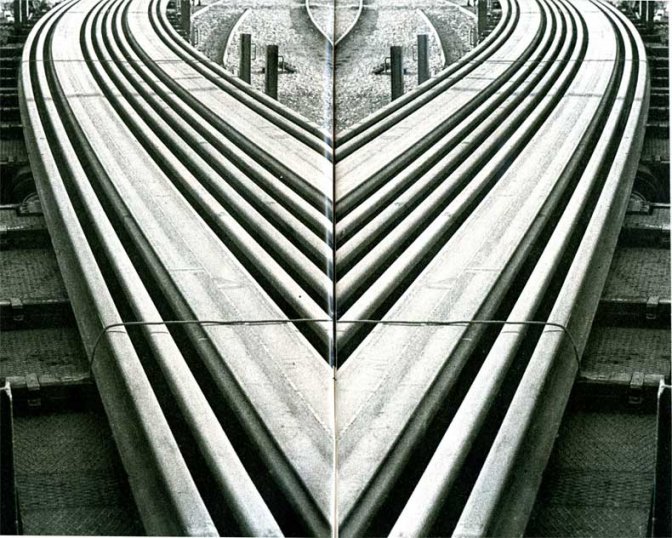

Une fois le LRS terminé, c’est-à-dire après que les huit rails de 27 m ont été soudés ensemble, il est transféré du chemin de roulement vers une aire de stockage surélevée. Un dispositif de transport latéral, muni de crochets, tire le LRS du chemin de roulement sur l’aire de stockage. Ce dernier peut emmagasiner environ 60 LRS, du profil 50 kg/m.

Parallèlement à l’aire de stockage surélevée, à une distance d’environ 2,5 m, est stationnée la rame spéciale pour le transport de ces grandes longueurs.

Notons que cette rame (la SNCB en a 4 de ce type en service) est composée de 25 wagons plats mesurant chacun de 8 à 9 m de longueur, spécialement équipés pour ce genre de transport. Il est évident que ces rames spéciales ne peuvent être incorporées dans des trains normaux. Elles forment un convoi spécial qui va déposer sa charge de LRS sur les différents chantiers du réseau. Arrivés sur place, les LRS sont déchargés au moyen d’un wagon d’extrémité à rouleaux, de deux locomotives et des câbles nécessaires pour les extraire de la rame et les déposer parallèlement à la voie.

La méthode initiale de chargement...

Un chemin de roulement, équipé de deux ponts roulants d’une portée de 30 m, d’une capacité de levage de 5 tonnes, munis chacun d’un palonnier de 12 m, couvre l’aire de stockage et la voie de chargement.

Jadis, lesdits ponts roulants assumaient la tâche lourde de charger les LRS. L’opération de chargement se déroulait comme suit : les deux ponts, desservis chacun par un conducteur, se mettaient au-dessus d’une extrémité des LRS ; des chaînes, accrochées aux extrémités des palonniers, servaient à relier trois rails. Les deux ponts roulants soulevaient, de façon aussi synchronisée que possible, les trois rails et les déplaçaient transversalement jusqu’à ce qu’ils soient placés sur le wagon.

Après, les chaînes étaient décrochées et les ponts roulants se déplaçaient de ± 25 m le long des rails afin de répéter la même opération.

Entre deux interventions des ponts, les rails en chargement se déroulaient en forme de S, en partie sur l’aire de stockage et en partie sur les wagons. Un chargement de trois LRS nécessitait 8 interventions des 2 ponts roulants. La mise en alignement des rails sur les wagons se faisait manuellement par leviers.

... et ses inconvénients

L’ancienne méthode de chargement avait de réels inconvénients. Les ponts roulants étaient, par le fait de la traction transversale sur les rails, utilisés anormalement. L’inconvénient principal pour les 15 hommes qui effectuaient un chargement de 14 LRS en 2 heures résidait dans le danger qu’impliquait ce genre d’opération.

En plus, les rails devaient nécessairement être chargés en ordre de fabrication, attendu que le passage d’un rail au-dessus d’un autre était exclu. Cette méthode exigeait par conséquent un planning de production rigoureusement fixe, inadaptable lorsqu’un service d’exécution ne pouvait recevoir une expédition.

Après chargement des 14 rails d’un envoi, les rails restant sur l’aire de stockage devaient être ripés, au moyen de crochets de ripage, afin d’être posés le plus près possible de la voie de chargement, pour réduire au maximum la déformation en forme de S lors du chargement.

Un dernier inconvénient consistait dans le fait qu’avant de pouvoir mettre ces crochets de ripage, capables de déplacer un rail à la fois, les rails devaient être écartés au moyen de leviers. Cette simple opération nécessitait la mobilisation de 20 hommes. Le déplacement d’une couche complète de rails prenait ainsi 1 heure.

Quand on sait que le Dépôt Central de la Voie envoie hebdomadairement trois rames de LRS, on imagine aisément la somme de travail manuel qu’impliquait la méthode de chargement et de ripage des rails. C’est parce que ce travail manuel était assez dangereux, mais aussi lourd et ingrat, qu’on a été amené à rechercher une nouvelle méthode de chargement...

Méthode nouvelle de chargement...

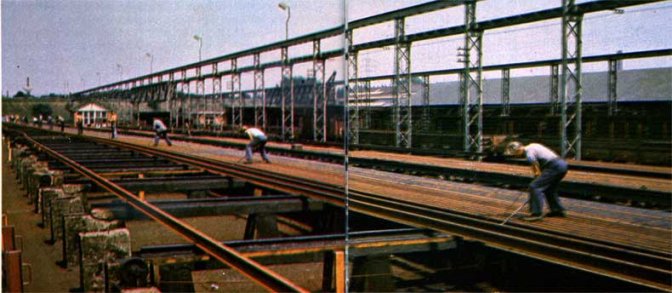

La nouvelle méthode de chargement, éliminant les inconvénients cités, fait appel à 10 portiques fixes d’une portée de 16 m et d’une capacité de levage de 1,8 tonne chacun.

Les portiques sont conçus de façon à pouvoir être commandés individuellement à partir d’une boîte de commande avec boutons-poussoirs, reliée au carter du palan, et par groupe à partir d’un des postes de commande fixés sur une plate-forme déplaçable reliée aux palans des 1er et 10e portiques.

Grâce à cette nouvelle réalisation :

- le nombre de portiques peut être présélectionné en fonction de la longueur du rail à manutentionner ;

- les deux vitesses de montée et de descente et les deux vitesses de direction (déplacement vers la gauche et vers la droite) peuvent être commandées manuellement par un levier ;

- la charge peut, par simple action sur un bouton-poussoir, être levée jusqu’à une hauteur préréglée et ensuite être déplacée transversalement jusqu’à une position présélectionnée, appelée axe d’alignement, puisque le LRS est aligné dans cette position.

Trois axes d’alignement sont répartis sur la portée des portiques. Après ce déplacement automatique, le cycle est achevé en commande manuelle.

L’installation complète est commandée par un agent qui, pour le chargement d’un LRS de 216 m, agit comme suit :

- à partir d’un des postes de commande, l’opérateur sélectionne, suivant le cas, 1 ou plusieurs des 10 palans disponibles, munis d’une pince à rail, amène les palans au-dessus du rail à charger et fait descendre les pinces jusqu’au niveau des rails ;

- ensuite, il descend de la plateforme, vers la première pince, la positionne - au moyen de la boîte de commande individuelle - sur le champignon du rail et tend les câbles. Chaque palan sélectionné est traité de la même manière. Après mise en position de toutes les pinces, l’opérateur rejoint la deuxième plate-forme et déplace automatiquement le rail jusqu’à l’axe d’alignement en face du bord du wagon à charger.

Après achèvement du déplacement automatique, le rail est chargé en commande manuelle.

Les pinces sont conçues de façon à relâcher automatiquement le champignon du rail dès que le câble présente un mou, de manière qu’après chargement d’un rail, l’opérateur puisse déplacer les 10 palans, au-dessus du rail suivant, sans avoir à quitter son poste de commande. Ensuite, il redescend de son poste de commande centralisé et rejoint consécutivement les 10 palans pour positionner les pinces sur le champignon du rail au moyen des boîtes à commande individuelle.

... et ses avantages

En plus de l’économie de main-d’œuvre (1 homme, au lieu de 15, charge en 2 heures 14 rails de 216 m au maximum) et, par conséquent, surtout de la diminution de risques d’accident - le seul homme intervenant dans le chargement se trouve dans son poste de commande au moment où le rail est déplacé - la nouvelle méthode est surtout intéressante en ce qui concerne l’organisation du travail.

En effet, les rails peuvent être chargés sans qu’on ait à tenir compte de leur emplacement sur l’aire de stockage, ce qui permet un planning de production souple. En plus, différentes couches de rails peuvent être superposées.

Un dernier avantage, tout aussi important, résulte de la possibilité de déplacer au moyen des portiques les rails sur l’aire de stockage. Ce travail important était jadis effectué par des crochets de ripage et à force d’homme.

Donc...

En conclusion, nous pouvons affirmer que la mise en service des 10 portiques a diminué le prix de chargement des LRS.

Nous sommes cependant particulièrement heureux que la modernisation de cette activité spécifiquement Chemin de Fer constitue un pas important sur la route de la suppression de méthodes de travail lourdes et dangereuses.

Source : Le Rail, juillet 1977

Rixke Rail’s Archives

Rixke Rail’s Archives