Accueil > Le Rail > Infrastructure > Tunnel > La mise au gabarit « électrique » des tunnels entre Liège et Herbesthal

La mise au gabarit « électrique » des tunnels entre Liège et Herbesthal

A. Dehaen, ingénieur en chef.

mercredi 10 décembre 2014, par

Toutes les versions de cet article : [français] [Nederlands]

Généralités

Sur la ligne de Liège à Herbesthal, qui suit pendant près de 34 km la vallée de la Vesdre, 20 tunnels ont été creusés, il y a plus de cent vingt ans, pour permettre au rail de traverser les éperons rocheux qui bordent ce cours d’eau sinueux. La longueur cumulée de ces ouvrages est de 3.800 m. environ, soit plus du dixième du trajet ; le plus petit a 43 m. de longueur et le plus long 635 m.

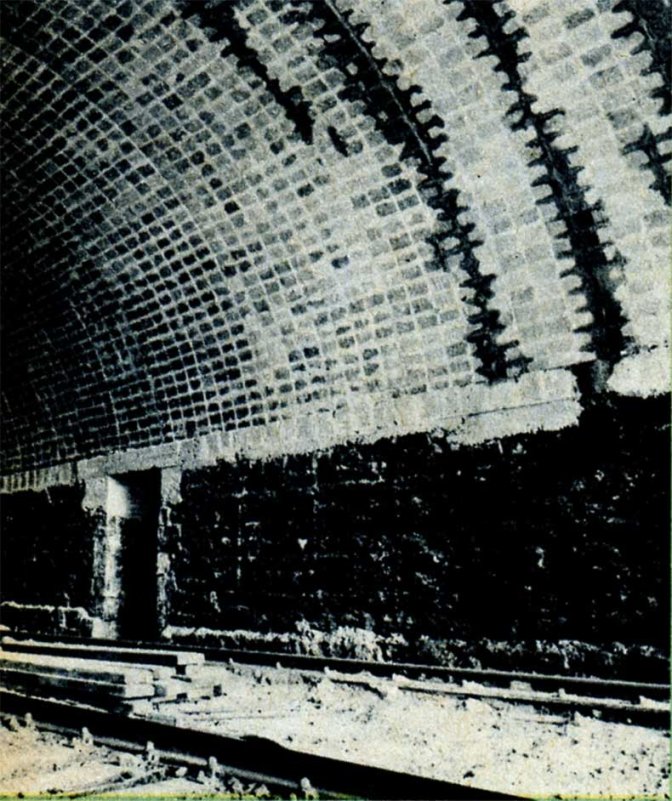

Le revêtement intérieur de ces ouvrages, creusés dans le rocher, était constitué de deux, trois ou quatre rouleaux de briques. A quelques endroits de peu de longueur, la roche avait été conservée sans protection. La section transversale de ces tunnels était trop faible, et leur maçonnerie empiétait même sur le gabarit des obstacles des lignes à traction « vapeur » (hauteur libre au-dessus du rail : 4,80 m.). Pour la mise au gabarit « électrique » (hauteur libre nécessaire au-dessus du rail : 5,20 m.), on pouvait soit abaisser les voies, soit démolir le revêtement et le remplacer par un autre d’épaisseur moindre, après avoir, si nécessaire, démoli une partie de la roche encaissante.

L’abaissement des voies sans modification de l’intrados aurait entraîné, outre des terrassements en terrains rocheux, l’exécution :

- de travaux dangereux : on aurait dû abaisser sensiblement la plate-forme sous les fondations des piédroits du revêtement ;

- de travaux coûteux par suite de l’existence, à proximité des têtes de tunnel, de passages inférieurs, notamment de ponts sur la Vesdre, dont la superstructure aurait dû être démolie et reconstruite à un niveau inférieur.

D’un autre côté, pour réaliser le gabarit « électrique » sans modifier le profil en long des voies, il aurait été très difficile et, partant, très coûteux, après avoir enlevé le revêtement intérieur, de démolir la roche encaissante sur toute l’épaisseur nécessaire.

Dans le choix de la solution à adopter, il s’indiquait aussi de tenir compte de l’état du revêtement intérieur. Or, ce revêtement, constitué de briques, était très dégradé : des joints de maçonnerie étaient vidés sur une grande profondeur ; des briques, attaquées par les fumées, les eaux et la gelée, étaient fortement abîmées à beaucoup d’endroits. Bref, le renouvellement complet du revêtement devait être envisagé.

Solution adoptée

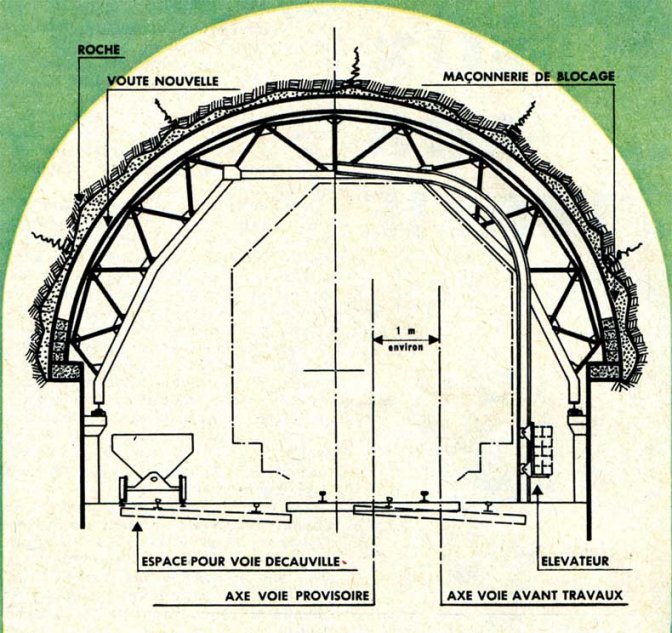

Compte tenu de ces éléments, la solution suivante fut adoptée : en principe, le revêtement intérieur des tunnels est démoli et remplacé par un anneau en béton de 30 cm. d’épaisseur. Le vide compris entre l’extrados de la nouvelle voûte et le terrain encaissant est comblé à l’aide d’une maçonnerie de blocage. Une partie de la hauteur libre nécessaire pour la mise au gabarit « électrique » est ainsi obtenue par le haut. Il ne faut, dès lors, abaisser la plate-forme des voies que du complément de hauteur encore requis. Cette solution permet de réduire de 25 cm. au moins les abaissements et d’éviter ainsi la démolition et la reconstruction de nombreux ouvrages d’art.

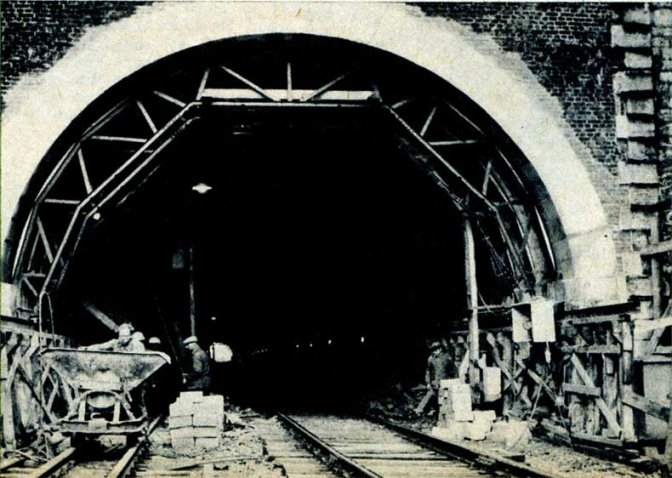

Le nouveau revêtement intérieur est constitué de voussoirs en béton préfabriqués de 30 cm. d’épaisseur, posés par anneaux successifs. La solidarité entre anneaux est assurée par la forme spéciale en chevron donnée à la face latérale des voussoirs. Cette solution a été préférée au bétonnage sur place, car elle s’adapte plus facilement aux variations de la nature ou de l’état du terrain encaissant. En outre, les anneaux de voûte peuvent être mis en charge plus rapidement que du béton coulé sur place, ce qui constitue un avantage précieux, tant au point de vue de la sécurité qu’aux points de vue de l’économie (réduction du nombre de cintres nécessaires) et de la rapidité d’exécution des travaux.

La démolition complète du revêtement existant a pu être envisagée sans trop de craintes, étant donné la nature relativement saine de la roche encaissante, que des prospections ont révélée. Toutefois, par précaution, la longueur des zones où le terrain encaissant est mis à nu ne peut en aucun cas dépasser 6 m. ; si l’état des roches l’exige, cette longueur est réduite, afin d’éviter tout effondrement.

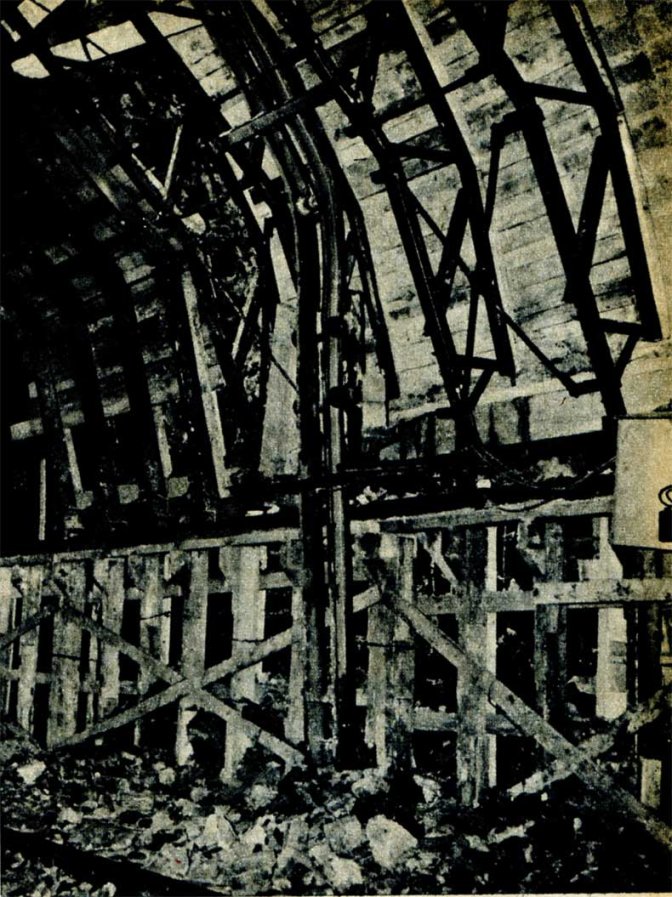

Conditions d’exécution des travaux

Etant donné l’ouverture réduite des tunnels, il n’était pas possible d’exécuter de tels travaux sans mettre la ligne à simple voie. Une voie a été ripée latéralement de 1 m. environ vers l’entre-voie, l’autre étant mise hors service. C’était plus judicieux et plus économique que de placer la voie en service dans l’axe du tunnel. Cette solution a permis de dégager un emplacement suffisant pour les cintres et d’installer une petite voie de chantier. Pour assurer la sécurité de la circulation ferroviaire pendant l’exécution des démolitions, l’entrepreneur doit monter un plancher de protection au-dessus de la voie en service.

Fabrication des voussoirs en béton.

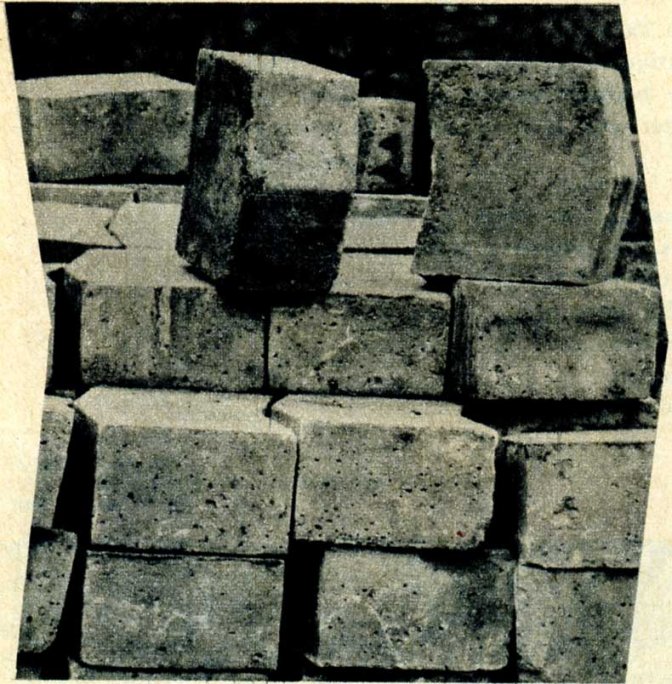

Les voussoirs (1 million pour l’ensemble des travaux) sont fabriqués dans un atelier spécialisé à l’aide de moules métalliques très rigides.

Le ciment mis en œuvre est du ciment de haut fourneau.

La qualité du béton doit être telle que la résistance à la rupture par compression déterminée sur cube de 10 cm. de côté ne peut être inférieure à 500 kg/cm2. Les valeurs obtenues pour cette résistance ont varié entre 700 et 1150 kg/cm2. On comprend qu’avec de tels bétons, notre voûte de 30 cm. d’épaisseur, convenablement contrebutée sur tout son pourtour par la maçonnerie de blocage sur la roche encaissante, puisse supporter des charges très élevées.

Exécution de la voûte en éléments préfabriqués.

Il ne suffit pas de démolir la voûte des tunnels et de la remplacer par un anneau en béton, situé partout à la même distance du revêtement ancien. En effet, le profil en long de ce revêtement, soit qu’il ait été construit tel ou qu’il se soit déformé depuis sa construction, est très irrégulier. L’ingénieur dirigeant les travaux fixe donc d’abord l’axe du revêtement à construire, compte tenu des irrégularités du profil du revêtement existant et du tracé de la voie après amélioration éventuelle du rayon des courbes. L’entrepreneur établit alors le plancher de protection, qui lui permet de démolir le revêtement de briques sans danger pour les trains.

La démolition doit se faire avec la plus grande prudence, compte tenu de la nature et de la stabilité du terrain rencontré. Après cette opération, le plancher de protection est ripé longitudinalement pour faire place aux cintres de construction, sur lesquels l’entrepreneur va construire le nouveau revêtement. Le plancher et les cintres sont établis sur un chemin de roulement, qui en facilite les déplacements.

Les voussoirs sont maçonnés à bain de mortier refluant de tous côtés. Afin d’assurer l’étanchéité du nouveau revêtement, les joints doivent être complètement remplis de mortier, et le rejointoiement doit être soigneusement effectué à l’extrados.

Le décintrement peut avoir lieu un jour après la pose du claveau de clé.

Le mortier de pose des voussoirs est composé de 450 kg. de ciment de haut fourneau à haute résistance par m³ de sable moyen. Dans les zones humides, un produit hydrofuge est ajouté à l’eau de gâchage.

La mise en œuvre des voussoirs se fait dans des conditions difficiles. Ainsi, par exemple, dans le cas d’une voûte constituée de deux rouleaux de briques, les ouvriers ne disposent pour travailler que d’un mètre de hauteur en clé entre le plancher de protection et la roche encaissante. Pour faciliter la manutention des voussoirs, le poids par élément a été limité à 27 kg., et un élévateur a été construit spécialement pour les amener à portée de main des maçons.

Aux têtes des tunnels, des voussoirs spéciaux sont posés de manière à constituer un bandeau de tête de 64 cm. d’épaisseur, qui remplace l’ancien bandeau en pierre de taille.

Etanchéité.

Les eaux provenant des masses rocheuses encaissantes sont captées au point de résurgence dans des gaines raccordées à des descentes d’eau, ménagées dans les piédroits.

Dans les zones humides et spécialement au-dessus des points de suspension des caténaires, une chape est posée sur l’extrados de la voûte.

Après exécution du nouveau revêtement, si des venues d’eau se manifestent encore, des injections de mortier sont effectuées à travers le revêtement pour en améliorer l’étanchéité.

Solutions particulières adoptées pour certains tunnels.

Afin de pouvoir exécuter un nouvel aménagement de la gare de Verviers-Est, le tunnel de la Basse-Crotte, d’une longueur de 113 m., a été démoli et remplacé par une tranchée. Ce travail permet, en outre, de supprimer une zone de ralentissement de 50 km. à l’heure, les courbes existantes de part et d’autre du tunnel pouvant être portées de 350 à 500 m. de rayon.

Le tunnel de Prayon, de très courte longueur (43 m.), était recouvert d’une couche rocheuse peu importante. Il était donc à présumer que la roche encaissant le tunnel était fortement altérée et qu’on allait au-devant de grandes difficultés en exécutant les travaux comme dans les autres tunnels. Aussi a-t-on démoli complètement cet ouvrage et établi une tranchée à son emplacement.

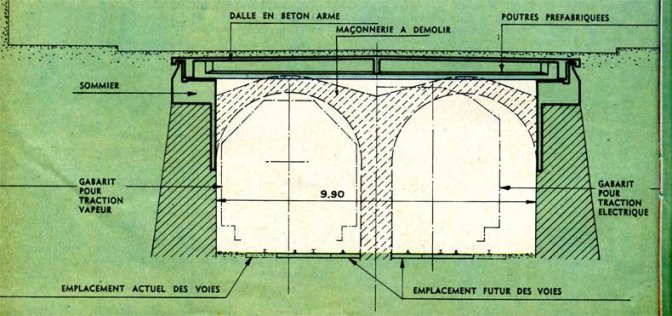

Un autre cas particulier s’est présenté au tunnel du Palais de Justice à Verviers (152 m.). La ligne passe, à cet endroit, dans deux pertuis juxtaposés à faible profondeur sous la voirie. Etant donné cette situation particulière, la solution adoptée dans les autres tunnels n’était pas acceptable. Des sondages en profondeur montrèrent que les piédroits du tunnel et leurs fondations avaient des dimensions suffisantes pour porter un hourdis, sans intervention de la pile intermédiaire. Cette solution permettait, en outre, d’aménager des pistes de circulation pour le personnel en dehors du gabarit des voies.

Pendant les travaux, une voie seulement était en service, l’autre étant coupée par suite des travaux dans les tunnels voisins. Les démolitions au-dessus de la voie hors service pouvaient donc se faire sans sujétion. Pour la voie en service, il était impossible d’établir un cintre de protection entre le gabarit du matériel roulant et la voûte ; le travail devait donc se faire pendant des intervalles de nuit où la circulation des trains était coupée.

Une fois les voûtes démolies, les piédroits ont été couronnés d’une poutre sommier en béton armé.

Le hourdis lui-même est constitué de poutres en béton précontraint, sur lesquelles a été coulée une dalle en béton armé. Ces poutres, fabriquées en usine (82 au total), ont été amenées sur remorques en face d’un portique de lancement. Les extrémités de la poutre sont suspendues aux chariots du portique et, une fois la poutre lancée au-dessus de la tranchée, le portique se déplace latéralement pour déposer la poutre à son emplacement définitif.

Amélioration du tracé.

La vitesse maximale autorisée actuellement sur cette ligne est de 90 km/h., mais de nombreux points de ralentissement existent. Lors de l’électrification, la vitesse maximale sera portée à 120 km/h. ; toutefois, quelques zones de ralentissement à 100 km/h, subsisteront.

Parmi les travaux d’amélioration de tracé, notons que les deux têtes du tunnel de Hauster sont élargies d’environ 1,75 m., de façon à porter le rayon des courbes existantes de 245 à 500 m.

Une tête du tunnel de Pepinster est aussi élargie, pour la même raison.

Comme nous l’avons dit, la démolition du tunnel de la Basse-Crotte permet de supprimer une zone de ralentissement à 50 km/h.

Abaissement de la plate-forme des voies dans les tunnels.

L’importance des travaux est variable d’un tunnel à l’autre. Le plus grand abaissement est à exécuter dans le tunnel de Hauster : 71 cm. Les abaissements doivent s’effectuer par démolition de la plate-forme rocheuse. L’emploi d’explosifs est autorisé pour ces démolitions.

Ces abaissements s’effectuent après la construction du nouveau revêtement. La voie qui, pendant la mise en place du nouveau revêtement, avait été mise hors service est remise en service et la plate-forme de la voie voisine est abaissée. Ce travail terminé, cette voie est renouvelée et établie à son emplacement définitif. L’abaissement de la plate-forme de la seconde voie est alors entrepris ; après achèvement de ce travail, cette voie est renouvelée et posée à son niveau définitif. Le service à double voie est alors rétabli mettant fin ainsi aux entraves à la circulation des trains

Importance des travaux et difficultés rencontrées.

Voici quelques renseignements montrant l’importance des travaux exécutés.

| Longueur totale des 20 tunnels | 3.801 m |

| Volume des maçonneries de voûte à démolir | 40.000 m³ |

| Volume des nouvelles voûtes à construire | 12.500 m³ |

| Nombre de blocs préfabriqués mis en oeuvre | 1.000.000 |

| Volume des maçonneries de blocage à établir au-dessus des nouvelles voûtes | 17.500 m³ |

| Déblais en terrain rocheux pour la suppression des tunnels de Prayon et de la Basse-Crotte | 84.000 m³ |

Si ces quelques chiffres permettent de se rendre compte du volume des travaux exécutés, ils ne peuvent donner une idée de la somme des difficultés rencontrées au cours de ceux-ci. Les travaux dans les tunnels se heurtent toujours à des difficultés imprévues, dues surtout aux variations de nature et d’état du terrain encaissant, variations dont il est difficile de se rendre compte à priori malgré les investigations effectuées. Les problèmes rencontrés dans une partie d’un tunnel ne sont pas les mêmes que ceux que l’on devra affronter un peu plus loin, ni à plus forte raison dans un autre tunnel. Chaque chantier ouvert est un cas d’espèce.

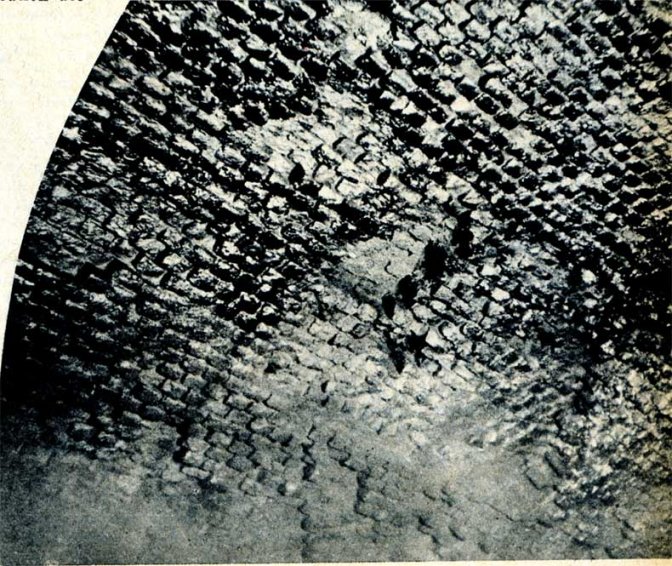

Au cours des travaux, le terrain rocheux encaissant s’est révélé de nature extrêmement variable, même d’un point à l’autre d’un tunnel. Dans certaines zones, les roches étaient fortement fracturées ; dans d’autres, les failles de la roche étaient remplies d’argile rendant précaire la stabilité des bancs rocheux. Ici, des blocs de roche étaient enrobés d’argile ; ailleurs, c’étaient des poches importantes d’argile qui étaient rencontrées. Au tunnel de Fraipont, on découvrit une poche d’argile entre les blocs rocheux qui ne semblait pas dangereuse. Brusquement, au cours de la nuit du 5 au 6 janvier 1963, après une journée de pluie, 25 m³ d’argile s’écroulèrent dans le tunnel, vidant un aiguigeois (sorte de cheminée entre les bancs rocheux), qui montait 21 m. plus haut jusqu’au niveau des terrains meubles surmontant le tunnel. Un cratère d’une dizaine de mètres de diamètre se forma à la surface du terrain.

Autre obstacle imprévu difficile à surmonter : les cavernes ou chapelles, existant au-dessus des voûtes et remplies d’éboulis. Au tunnel d’Hauster, une importante chapelle fut rencontrée ; 130 m³ d’éboulis s’effondrèrent dans le tunnel obstruant la voie en service pendant 6 heures. Quelques mois plus tard, dans le tunnel de Trooz, on se heurta à une chapelle plus importante encore (7 m. de hauteur environ au-dessus de l’extrados des voûtes), d’où s’écroulèrent plus de 400 m³ d’éboulis obstruant la voie pendant 30 heures.

Il va de soi que l’avancement des travaux est fortement ralenti quand le terrain rencontré est d’une stabilité douteuse. Les démolitions se font par petites passes d’un mètre et moins parfois, le terrain est maintenu en place par des blindages et, éventuellement, il est consolidé par injection de mortier après exécution de la nouvelle voûte. Dans quelques zones où le terrain était particulièrement instable, ainsi que dans certaines chapelles, il a été nécessaire de renforcer la voûte en éléments préfabriqués par une voûte additionnelle en béton armé, sur laquelle des murs de blocage étaient élevés jusqu’aux parois et au plafond de la chapelle pour éviter tout mouvement ultérieur des parties douteuses.

Délais d’exécution.

L’ensemble des travaux de mise au gabarit électrique des 20 tunnels de la ligne de Liège à Herbesthal et des travaux accessoires a été réparti en six entreprises. Entamés en septembre 1960, ils seront terminés avant la fin de l’année.

Source : Le Rail, août 1965

Rixke Rail’s Archives

Rixke Rail’s Archives