Homepagina > Het Spoor > Technieken > Verjongingskuur te Bascoup

Verjongingskuur te Bascoup

Ir. M. Taminiaux.

zondag 18 april 2010, door

Alle versies van dit artikel: [français] [Nederlands]

Hier en daar hangt nog wat late mist wanneer Karel en ik, op ’n goeie morgen, over een brede asfaltweg naar de Centrale Werkplaats van de Baan te Bascoup rijden.

Het vooruitzicht van een al lang beloofd bezoek aan de werkplaats waar zijn grootvader zijn hele loopbaan heeft gewerkt, maakt hem kennelijk gelukkig. Hij lijkt wel te ontwaken uit een verre droom wanneer hij plots zegt: "Toen grootvader, in 1912, te Bascoup aankwam, was de werkplaats pas kort geleden opgericht. Eigenlijk was ze toen vooral een stapelplaats waar de Staatsspoorwegen het baanmaterieel opsloegen dat door de constructiewerkplaatsen van het Centrum werd geleverd.

Na zijn thuiskomst van het front, in 1918, hervatte hij zijn werk in de stapelplaats van Bascoup, die toen het „Russische kamp” werd genoemd omdat de Duitsers er een werkkamp voor Russiche krijgsgevangenen van gemaakt hadden.

„Wanneer ik Karel vraag of hij de oorsprong kent van”omwerkingswerkplaats„, de ietwat ongunstig klinkende benaming waaronder de werkplaats van Bascoup lange tijd bekend was, en die je hier en daar nog wel hoort gebruiken, denkt hij even na, doet een flinke trek aan zijn pijp en zegt dan:”In 1925 ontdekten de spoorwegen dat het economisch belangrijk was gebruikt bouwmaterieel te recuperen. Gelegen in een streek die van ouds met de ijzerbewerking vertrouwd is, leek de stapelplaats van Bascoup als het ware voorbestemd voor dat soort activiteit. Ze werd dan ook verbouwd tot herstelwerkplaats van materieel en werd weldra algemene omwerkingswerkplaats genoemd".

Natuurlijk weet je, „zo onderbreek ik hem even,”dat er omstreeks die tijd bij de spoorwegen een hevige reorganisatiekoorts woedt en dat, in 1926, de Nationale Maatschappij van Belgische Spoorwegen wordt opgericht. Dat streven naar reorganisatie mondt vervolgens uit in centralisatie en, bijgevolg, in de afschaffing van verscheidene stapelplaatsen en in de uitbreiding van de vier werkplaatsen van de Baan die wij nu kennen: de Werkplaats van de Baan Bascoup, de Centrale Stapelplaats van de Baan Schaarbeek, de creosoteerwerf Wondelgem en de betonwerf Roeselare".

Ondertussen rijden we langs het kanaal naar Charleroi. De zon speelt verstoppertje met een aak, waarop ze nu en dan een ondeugende flikkering werpt. De groene steenbergen steken scherp af tegen de horizon.

„De werkplaats waarover je grootvader het had”, zeg ik verder, „zul je waarschijnlijk niet meer herkennen. Het zijn inderdaad niet alleen de steenbergen die zich verkleed hebben, ook de werkplaats heeft een verandering ondergaan, een proces dat overigens nog steeds aan de gang is”.

Karel glimlacht en terwijl zijn glimmende blik me fixeert, zegt hij : "Reeds in 1930 en 1950 werd er gemoderniseerd. Grootvader heeft me verteld dat er toen grote machines werden geïnstalleerd die schaafbanken voor spoorstaven werden genoemd, en dat van dan af Bascoup de enige fabrikant van spoortoestellen van de NMBS werd.

Nu volgen we de steenweg naar Anderlues en zien hoe de grote kraan van de regeneratieafdeling, die boven de daken van de arbeiderswijk van Chapelle-lez-Herlaimont torent, haar indrukwekkende massa verplaatst.

Karels hart begint sneller te slaan. We rijden de poorten van de werkplaats binnen en zoeken een plaatsje op het parkeerterrein dat vorig jaar werd aangelegd. De vele auto’s die hier staan, wijzen op de aanwezigheid van de arbeiders die te Bascoup in twee en zelfs in drie ploegen werken.

In Bascoup is er ruimschoots werk voor 400 spoormannen die instaan voor de fabricatie van de samenstellende onderdelen van spoortoestellen en hun toebehoren, het monteren van die spoortoestellen, het regenereren van spoortoebehoren, alsook voor het vervaardigen en herstellen van o.m. gelijmde isolerende voegen, loodsen, vijzels, lorries...

Wij groeten natuurlijk eerst de leider van de werkplaats, voorzien ons dan van een valhelm en veiligheidsbril en begeven ons vervolgens naar de werkplaats voor regeneratie van spoortoebehoren.

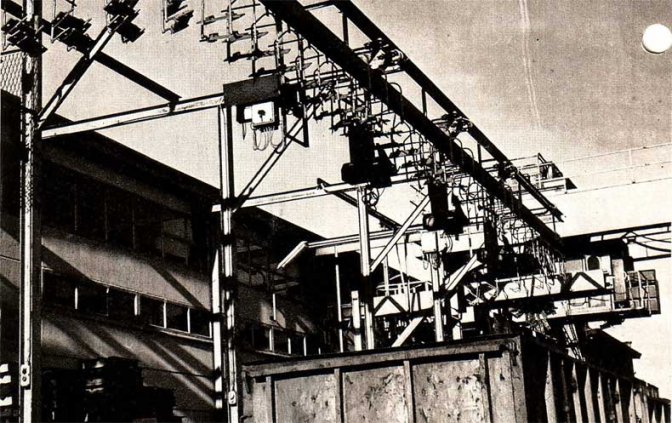

Na een poosje lopen naderen we de afdeling „Regeneratie”. Twee grote, moderne werkplaatsen, bediend door twee rolbruggen, en ruime betonnen opslagplaatsen zijn er een duidelijk bewijs van dat er op het gebied van de modernisering al heel wat gebeurd is.

Wij blijven even staan om nieuwsgierig te luisteren naar een vreemde en regelmatig weerkerende metaalklank. Dan laat Karel zich door dat geluid leiden, tot hij plots met een kinderlijke verbazing de „losdraaimolen” van de herstampte onderlegplaten ontdekt. Nadat die onderlegplaten geverfd zijn, worden ze met behulp van wiegjes met twee verdiepingen uit de werkplaats gevoerd en vervolgens door drie losmolentjes in de wagens gekanteld. Na dit korte voorspel stapt Karel heel en al belangstelling de werkplaats binnen, waar de aanwaaiende warmte een roze blosje op zijn wangen tovert.

Hier lijkt Vulcanus te heersen in al zijn glorie, met de gloed van zijn ovens en het lawaai van het gehamer op het ijzer. Hier regenereert Bascoup de gebruikte klauwen, onderleg- en lasplaten.

Drie regeneratieketens liggen vlak naast elkaar. De voornaamste behandelingsmiddelen die hier gebruikt worden, zoals een rolbrug, transportbanden, rolbanen, tonen aan dat alles in ’t werk wordt gesteld om de behandelingsverrichtingen te vergemakkelijken.

Evenals talrijke buitenlanders die de werkplaats Bascoup bezoeken, staat Karel verbluft over die uiterst geautomatiseerde inrichting die bijzonder rendabel is en enig in Europa.

„Waarin bestaat de regeneratie van de klauwen ?” vraagt Karel me.

„De klauwen, die zorgen voor de bevestiging van de spoorstaaf, zijn onderhevig aan slijtage en vervorming. Vooral de benen van de klauwen slijten af vanwege het wrijvingseffect met de spoorstaafvoet en gaan open onder inwerking van de klemkracht; de gaten worden ovaal. De regeneratie door warmpersen heeft tot doel de klauwen te hervormen en de twee benen opnieuw hun normale lengte te bezorgen”.

Laten we even buiten gaan, stel ik voor, „om te zien hoe de regeneratie van een klauw eigenlijk verloopt”. Samengekleefd door de kracht van een magneet worden de klauwen meegevoerd door een portaalkraan, met een overkraging, en ontladen in een trechter.

Een trillend voedingstoestel hijst ze één na één in een verdeler die ze, de ene links de andere rechts, naar de metalen vloerplaat van een aardgasoven voert, waar ze tot gloeiens toe verhit worden.

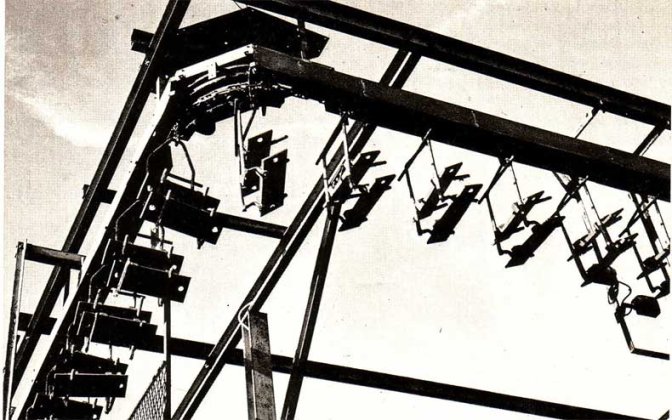

In die toestand worden ze verdeeld over een transportband die ze binnen het bereik van de persbediener brengt. Ze worden dan gegrepen door tangen en neergelegd op de matrijs van een hydraulische pers van 300 ton, die ze in hun oorspronkelijke vorm herstelt. Na afkoeling duiken ze met zijn tienen tegelijk, opgehangen aan een verhoogde transportband, in een verfbad, waarna ze door een droogtunnel trekken.

Als ik goed begrijp, - roept Karel me toe, „zijn alle roodgekleurde onderlegplaten en klauwen die je in het spoor tegenkomt, in Bascoup herstampt !”

Inderdaad, in Bascoup worden ieder jaar meer dan één miljoen klauwen en meer dan 500 000 onderlegplaten geregenereerd. Daarmee kan 150 km spoor uitgerust worden, d.i. nagenoeg 80% van de jaarlijkse behoefte van de NMBS aan klauwen en onderlegplaten.

Het getoeter van een heftruck met Angleur-onderlegplaten stelt een bruusk einde aan onze bedenkingen. Misschien konden we die lading wel volgen?

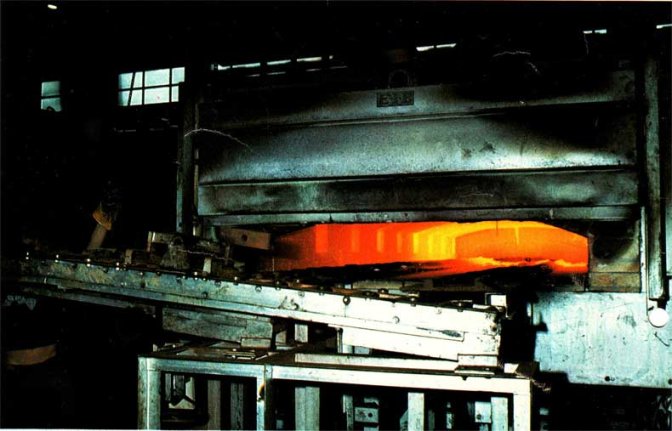

Zo zien we dan hoe de heftruck zijn vracht ter hoogte van een stapel te regenereren Angleur-onderlegplaten afzet en onmiddellijk weer wegrijdt om een nieuwe lading te gaan halen. Iemand legt de platen één na één op een automatische voeder. Vervolgens verdwijnen ze langzaam in een oven waar ze tot een temperatuur van 1 100°C verhit worden.

Om toch maar geen detail van dit fascinerende schouwspel te missen, heeft Karel post gevat aan de uitgang van de oven. Telkens als een plaat de oven verlaat, schitteren zijn ogen en kleuren zijn wangen hoogrood. Het defileren van de platen op een rollenbaan lijkt wel een parade waarop hij sprakeloos toekijkt... tot het doffe geluid van een pers van 200 ton met automatische uitwerper hem tot de werkelijkheid terugbrengt.

Een enkele slag van de pers is voldoende om de juiste afstand tussen de kragen van de onderlegplaat te herstellen en de gaten voor de kraagschroeven opnieuw te kalibreren. Eenmaal herstampt worden de platen afgekoeld in een verstuivingskoeler en worden ze eindelijk gesorteerd. Vanuit een bedieningspost bestuurt en controleert een operator de hele korrelstraalinstallatie. Een druk op een knop is voldoende om een loopwagentje te laten aanrukken dat zich automatisch tegenover een van de tien trechters plaatst welke vooraf met herstampte klauwen, onderleg- en lasplaten geladen werd.

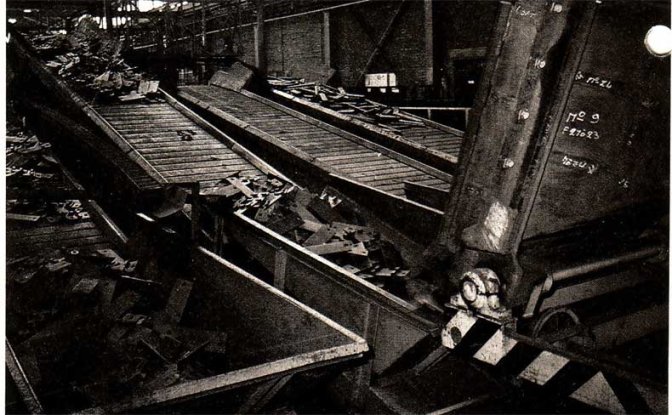

Als het korrelstraaltoestel vrij is, wordt de inhoud van een laadtrechter in het wagentje gestort, dat zich vervolgens vóór de korrelstraalmachine plaatst om er zijn lading in te kippen. Na afloop van de korrelstraalbewerking neemt het wagentje de stukken weer op en stort ze op een van de vier transportbanden die naar de sorteerafdeling leiden.

De goed bevonden stukken worden op wiegjes geladen en gaan door een verfbak. Ze worden daarna in een droogkast gedroogd en verlaten de werkplaats zoals we daar straks gezien hebben.

De afgekeurde onderlegplaten worden naar een oplasinrichting gevoerd voor automatische lassing onder CO2 ; daarna worden de gaten geboord. „Sinds er langgelaste rails worden gelegd, zegt Karel terwijl hij zijn uigedoofde pijp weer aansteekt, zijn lasplaten toch overbodig. Waarom worden er hier te Bascoup dan nog geregenereerd ?”

Inderdaad, zeg ik, de beperking van het aantal voegen in het spoor ging gepaard met een gevoelige vermindering van het aantal lasplaten, hoewel slechts 1 600 km van de 4 000 km hoofdspoor van het Belgische net met lange spoorstaven uitgerust zijn, wat dan toch nog een aanzienlijk afzetgebied blijft voor de lasplaten. Zo komt het dat Bascoup thans nog 45 000 paar lasplaten per jaar regenereert.

Bovendien zijn sommige van de hier geregenereerde lasplaten vooral geschikt gemaakt voor het onderhoud van de spoorstaafvoegen.

Het is precies vanwege de trapsgewijze gewelfde vorm van de uiteinden naar het midden, dat de herstampte lasplaten vrij goed passen op het overeenstemmende draagvlak van de laskamers, en in elk geval veel beter dan de nieuwe lasplaten".

Als we de werkplaats verlaten, is Karel blijkbaar diep onder de indruk. In zijn geest ziet hij Bascoup nu zoals hij zich de werkplaats had voorgesteld toen zijn grootvader hem erover sprak. In zijn kinderlijke verbeelding had hij zich een duidelijk beeld gevormd van de cokesoven die nu met gas verwarmd wordt, van de wagentjes en vooral van de grote slagpers. (Die pers zou hij later vergelijken met de mechanische monsters waarover hij in Zola’s werken had gelezen.)

Terwijl wij naar onze wagen terugkeren, lopen wij langs de standen van een in opbouw zijnde rolbrug.

Wat verder verricht een torenkraan bijzonder nuttig werk bij het optrekken van nieuwe kantoorgebouwen.

Eerstdaags zullen nieuwe werkplaatsen voor de fabricatie en de montage van spoortoestellen de oude gebouwen verdringen. En zo ondergaat Bascoup zelf eveneens een verjongingskuur!

Bron: Het Spoor, mei 1977

Rixke Rail’s Archives

Rixke Rail’s Archives