Accueil > Le Rail > Techniques > Les contrôles non-destructifs appliqués au matériel roulant

Les contrôles non-destructifs appliqués au matériel roulant

M. Hennuit.

mercredi 27 avril 2011, par

Toutes les versions de cet article : [français] [Nederlands]

- La radiographie, p1

- Les contrôles par ultra-sons, p1

- Les contrôles magnétiques, p2

- Le ressuage, p2

- Conclusion, p2

Exemples d’application.

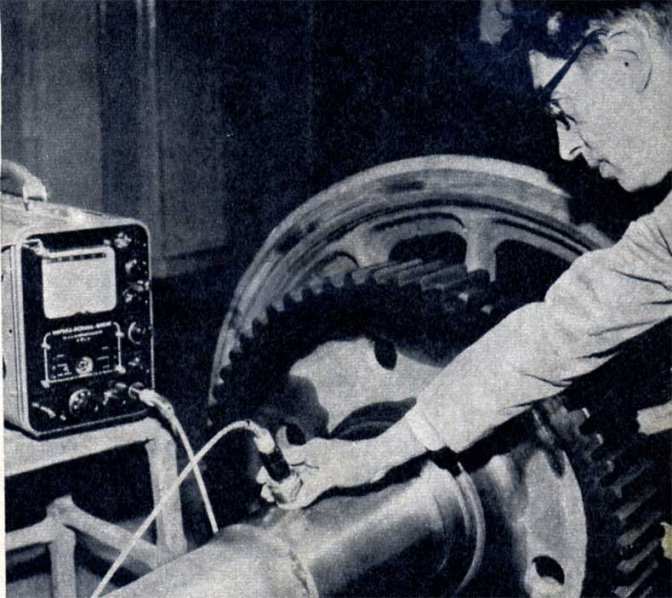

Les contrôles par ultra-sons trouvent sur le matériel roulant un vaste domaine d’application. Citons par exemple :

- Le contrôle des rivures de chaudière des locomotives à vapeur, où l’on recherche des fissures partant des trous de rivet ;

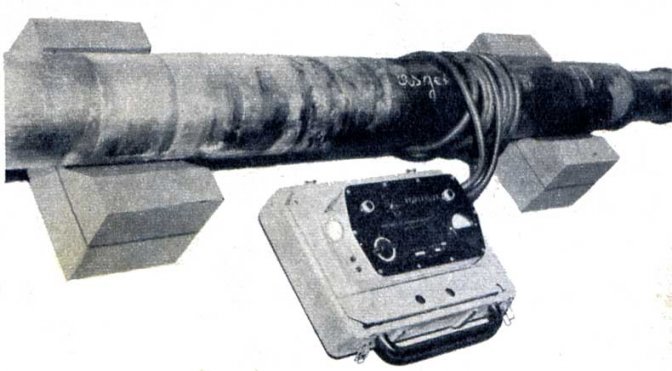

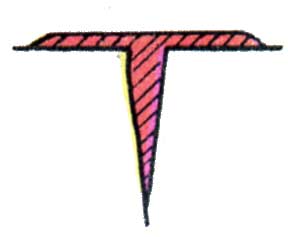

- La recherche de fissures de fatigue dans les essieux du matériel roulant (voitures, wagons, locomotives). Ces fissures se développent dans la portée de calage sous le corps de roue et conduisent à la rupture de l’essieu si elles ne sont pas décelées à temps (fig. 4) ;

- La recherche de fissures dans les boulons de fixation des disques de freinage ;

- La recherche de doublures dans les tôles ;

- La mesure de l’épaisseur des parois de réservoirs sous pression ou de tubes accessibles de l’extérieur seulement. Cette mesure est rapide, aisée et précise (± 1 mm) ;

- La recherche de défauts dans les bandages, dans les jantes ou dans les voiles des roues, la localisation de fissures dans les manetons de locomotives diesel hydrauliques de manœuvre, le contrôle des cordons soudés, etc.

Remarquons enfin que ces examens aux ultra-sons s’appliquent surtout aux organes de roulement, avec un minimum de démontage, donc d’immobilisation du matériel, et permettent de déceler des défauts graves invisibles à l’œil nu.

Les contrôles magnétiques.

La méthode.

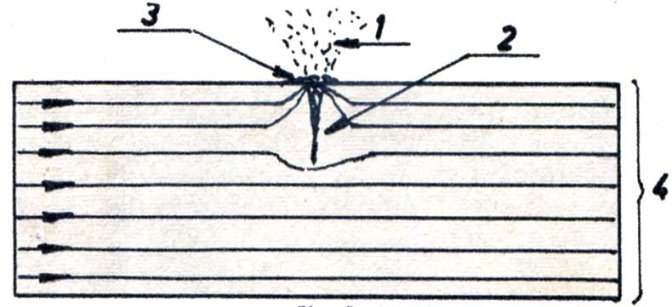

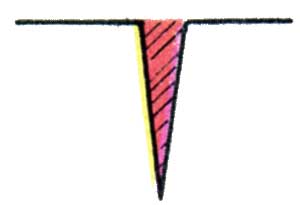

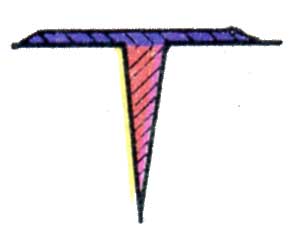

Toute lacune d’un matériau ferro-magnétique, plongé dans un champ magnétique, crée des distorsions dans les lignes d’induction qui cherchent à contourner l’obstacle. Ce principe général est utilisé en magnétoscopie : la pièce à examiner est magnétisée ; on projette en même temps une poudre ou un liquide contenant des particules magnétisables qui s’agglomèrent dans les zones où les lignes de force sortent de la pièce, en particulier à l’aplomb des défauts. Ceux-ci sont alors « dessinés » sur la surface, et leur détection est très aisée (fig. 5). Pour être observables, il faut toutefois qu’ils soient assez proches de la surface (2 à 3 mm) ou qu’ils y débouchent. Afin de rendre plus sensible l’examen, on colore généralement les poudres d’une teinte qui tranche sur celle du métal examiné. Les poudres fluorescentes, très lumineuses sous un éclairage ultraviolet, sont encore plus sensibles.

- Poudre magnétique ;

- Défaut ;

- Image du défaut ;

- Champ magnétique.

Le champ d’application de la magnétoscopie est limité à la détection des défauts superficiels des alliages ferromagnétiques.

La magnétisation des pièces est réalisable par différents procédés : par électro-aimant, par passage de courant dans la pièce elle-même ou à l’aide d’un solénoïde (quelques spires enroulées autour de la pièce) parcouru par un courant de grande intensité (500 à 2.000 A).

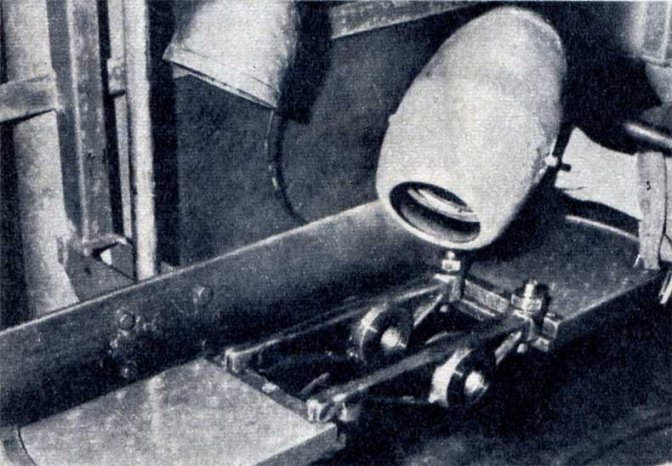

Les appareils de magnétoscopie sont soit fixes (fig. 6), soit mobiles (fig. 7).

Exemples d’application.

Les contrôles magnétiques sont surtout utilisés pour la recherche de fissures. Un exemple type est celui de la mise en évidence des fissures de fatigue dans les portées de calage après enlèvement des corps de roues. De nombreux organes de moteurs diesel sont examinés par cette méthode (bielles, vilebrequins, etc.).

Le contrôle s’effectue souvent en lumière ultraviolette, sur banc semi-automatique.

Le ressuage.

Principe de la méthode.

Le contrôle par ressuage est très ancien ; il a seulement été rendu plus sensible ces dernières années par l’utilisation de produits modernes, mieux adaptés que le pétrole de jadis. Il consiste à matérialiser les porosités superficielles du matériau à l’aide d’un liquide qui vient s’y fixer par capillarité. Les défauts sont alors facilement repérés à l’œil nu, les liquides d’imprégnation ou « pénétrants » étant généralement de couleur vive.

Après nettoyage de la zone à examiner, on applique le pénétrant (fig. 8 a), dont la faible tension superficielle lui permet de s’infiltrer dans la moindre cavité. Après essuyage en surface (fig. 8 b), un révélateur est pulvérisé sur la pièce (fig. 8 c). Le liquide coloré est absorbé par ce révélateur et la défectuosité se matérialise de façon visible (fig. 8d).

Quand on recherche une très grande sensibilité, on utilise un pénétrant fluorescent et l’examen se fait dans un local obscur sous éclairage ultraviolet.

Exemples d’application.

L’examen par ressuage coloré permet de déceler tous les défauts de surface, quelle que soit la nature du matériau. C’est un examen très simple, peu coûteux et rapide. Il s’utilise sur les pièces qui ne peuvent être contrôlées par les autres méthodes. Il sert également comme moyen de confirmation.

Conclusion.

Selon la nature du matériau, la forme et les dimensions des pièces à examiner ainsi que le type de défaut recherché, on étudie et on applique la méthode la mieux adaptée. Chaque méthode a des limites, mais une utilisation rationnelle et conjointe de plusieurs d’entre elles conduit presque toujours à de bons résultats.

Par les multiples possibilités qu’il offre, le contrôle non destructif peut, loin d’être une charge, s’imposer par sa rentabilité. Utilisé en cours de construction, en réception finale ou lors de révisions périodiques échelonnées, il permet de retirer du service des organes susceptibles de provoquer des accidents graves aux conséquences humaines, matérielles et financières souvent lourdes.

L’application sans cesse croissante de ces méthodes au matériel roulant contribue donc à l’augmentation de la sécurité.

Source : Le Rail, juin 1966.

Rixke Rail’s Archives

Rixke Rail’s Archives