Accueil > Le Rail > Matériel roulant > Voitures > Les nouvelles voitures de 2e classe de la S.N.C.B

Les nouvelles voitures de 2e classe de la S.N.C.B

P. Frenay, ingénieur principal.

mercredi 28 septembre 2011, par

Toutes les versions de cet article : [français] [Nederlands]

- Le rôle du service des études, p1

- Roulement et suspension, p1

- Ossature de la caisse, p1

- Isolations thermique et (...), p1

- Chauffage et éclairage, p1

- Châssis semi-descendants, p1

- Aménagement intérieur, p1

- L’intervention du service des, p1

- La fabrication des bogies à, p1

- La fabrication des caisses à, p1

- Résultats, p1

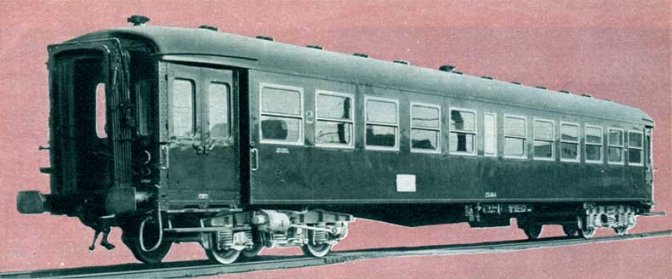

| Le 18-12-1953, le Conseil d’administration de notre Société décidait d’entreprendre la construction de cent voitures métalliques de deuxième classe destinées aux trains directs des lignes à grande vitesse. Il confiait cette fabrication à deux de nos grands ateliers : Matines, pour les caisses, et Salzinnes, pour les bogies. Les études débutèrent en janvier 1954. La première voiture fut mise en service le 31 octobre 1956 ; la dernière (la voiture n° 23.464), le 21 mars 1958, la chaîne de fabrication ayant produit à la cadence moyenne de six voitures par mois environ. Nous vous avons déjà parlé de cette belle réalisation dans notre numéro de mai 1957. Maintenant qu’elle est achevée, nous y revenons pour souligner l’étroite collaboration des divers services techniques qui ont conçu, étudié, fabriqué ce matériel moderne et pour vous faire part de la satisfaction de nos clients. |

| Ce qu’en dit le technicien |

|---|

Le rôle du service des études

Qu’avait demandé le Conseil d’administration de notre Société ? Une voiture métallique de deuxième classe, à plates-formes d’about, longue de 22 mètres, offrant 108 places assises, capable de rouler à 140 km/h., pesant 34 tonnes environ, construite suivant les techniques modernes, offrant le meilleur confort et le plus bel aspect possible, et répondant, enfin, aux désirs des services d’utilisation et d’entretien.

Y avait-il quelque similitude entre la voiture envisagée et les véhicules existants du même type ? Très peu : les dimensions extérieures, la forme générale et la disposition des sièges. Tout le reste devait être remis à l’étude, radicalement repensé même, compte tenu de l’évolution des idées et des possibilités techniques ; tout le reste, c’est-à-dire le roulement, la suspension, l’ossature, le chauffage, les isolations thermique et acoustique, l’aménagement intérieur et la décoration.

En fait, il s’est donc agi de concevoir, dans un moule ancien, un nouveau type de voiture. Cette tâche incombait au service des Etudes de la direction M.A. (le service 25) et, pour la partie qui le concernait, au service électrique de la même direction (le service 24).

Roulement et suspension

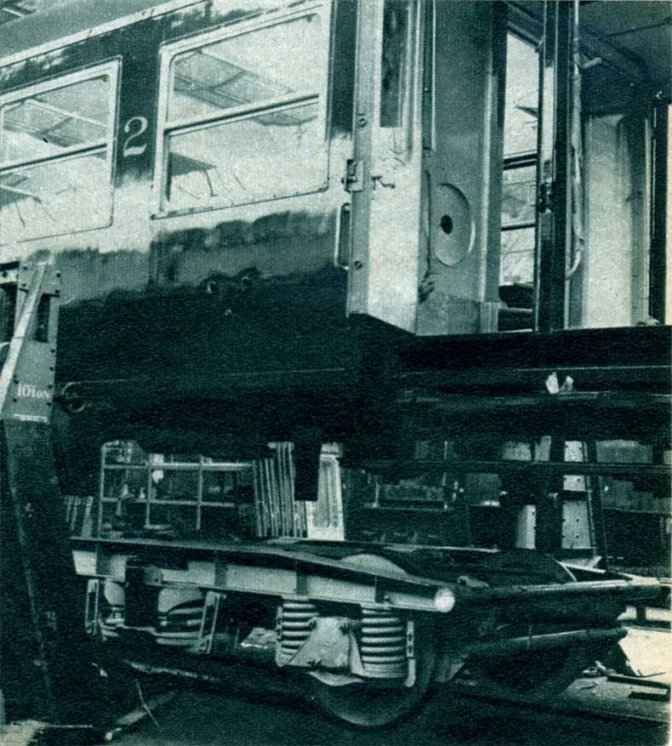

Après un examen comparatif des meilleurs bogies existants, le service des Etudes choisit le bogie Schlieren. Ce bogie, d’origine suisse, entièrement suspendu sur des ressorts en hélice, conjugués avec des amortisseurs hydrauliques, est conçu de telle sorte que tous les jeux latéraux non contrôlés sont supprimés. Son adaptation aux voitures envisagées fit l’objet de nombreux essais, destinés à mettre au point les caractéristiques des ressorts et des amortisseurs ainsi que les tolérances admissibles dans l’équilibrage des roues.

Ossature de la caisse

Le service des Etudes a repensé le problème pour utiliser plus de profilés obtenus par pliage et par soudage et pour réaliser les assemblages par soudure. Soumise aux épreuves classiques de charge verticale et de compression horizontale (au banc d’essai de la S.N.C.F. à Vitry-sur-Seine), la nouvelle ossature a satisfait aux conditions que remplissent toutes les voitures des grandes lignes européennes (notamment à la compression de 200 tonnes sur l’ensemble des deux butoirs).

Isolations thermique et acoustique

Ces conditions essentielles de confort n’avaient reçu jusqu’alors que des solutions plus ou moins empiriques.

Au point de vue acoustique, il fallait, à la fois, empêcher l’entrée des bruits extérieurs et étouffer les bruits intérieurs. Pour contrarier la transmission vers la caisse des bruits qui proviennent du roulement des bogies, on a interposé des éléments en caoutchouc dans le montage de ceux-ci. D’autre part, la caisse a été isolée de l’extérieur par l’application, sur toutes les parois (parois verticales, plafond et plancher), de liège aggloméré et d’épais matelas d’ouate de verre bakélisée. Un plafond perforé amortit les bruits intérieurs.

Ainsi réalisée, l’isolation acoustique assure aussi l’isolation thermique, mais, pour celle-ci, on a, de plus, soigné tout particulièrement l’étanchéité générale de la voiture.

Chauffage et éclairage

Le chauffage mixte (vapeur-électricité 3.000 V) a été installé sous les banquettes. Dans ce domaine, on est resté fidèle à des solutions classiques. Toutefois, le service électrique a remédié à un grave inconvénient au point de vue du confort : le fonctionnement « tout ou rien » du chauffage électrique. La nouvelle voiture comporte deux circuits distincts de ce chauffage, installés en quinconce et contrôlés par des thermostats, réglés à des valeurs différentes et placés dans des compartiments différents.

L’éclairage a été réalisé par tubes fluorescents. Toutes les canalisations électriques ont été remaniées de façon à centraliser les boites de dérivation.

Châssis semi-descendants

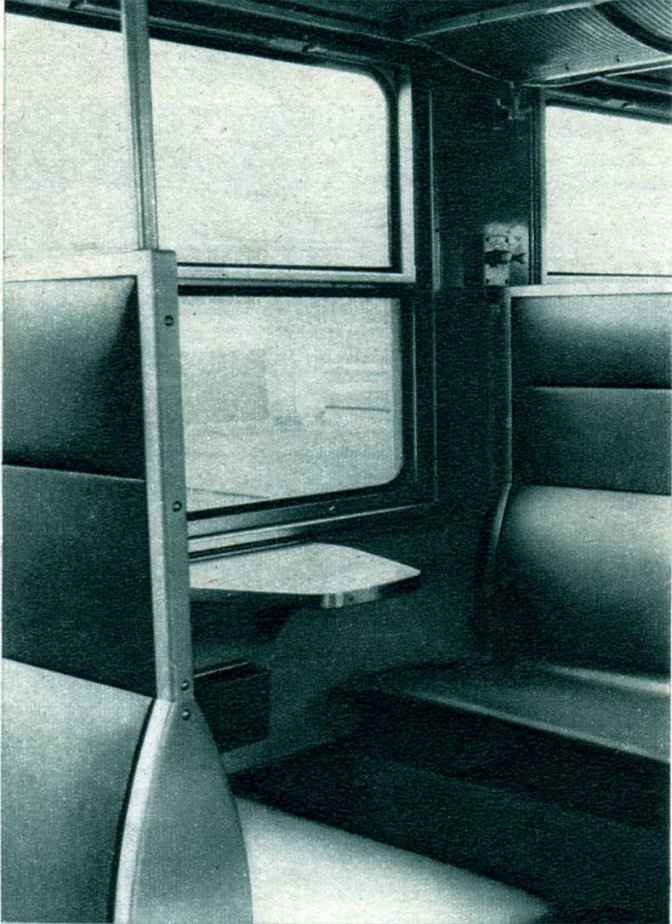

Les grandes glaces descendantes ont des inconvénients : pénétration d’eau dans les longs-pans, difficulté de maintenir l’étanchéité et de réaliser, en cet endroit, une bonne insonorisation. L’emploi de châssis semi-descendants les élimine.

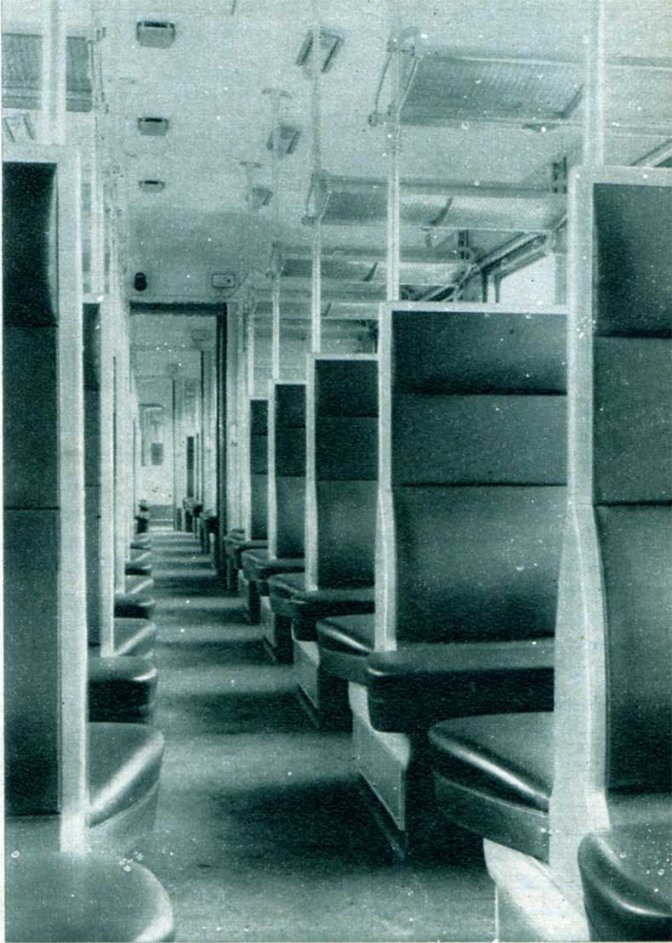

Aménagement intérieur

On a eu le souci de servir le confort et l’esthétique, et d’utiliser des matériaux modernes, robustes et d’entretien aisé.

Les sièges non seulement ont été rembourrés et recouverts de similicuir vert pétrole, mais ils ont été façonnés, après des essais minutieux, sur un galbe nouveau.

Sur chaque paroi de compartiment, on a placé une tablette fixe, de large surface, mais qui laisse toute l’aisance désirable aux voyageurs, et, sous chaque tablette, on a logé une boîte à déchets.

Les installations sanitaires offrent les commodités d’une voiture de première classe.

L’harmonie des lignes et des couleurs a été étudiée, en collaboration avec un conseiller artistique, afin d’apporter le plus d’améliorations esthétiques compatibles avec les possibilités techniques et les délais de fourniture des matières. Pour le revêtement intérieur, il a été fait usage de panneaux stratifiés mélaminés, robustes, d’aspect agréable et faciles à entretenir.

Les quincailleries sont en alliage d’aluminium satiné. Des stores en tissu translucide, de teinte gris clair, remplacent les rideaux. Le plancher est revêtu de linoléum.

Cet important travail de recherches, d’études et d’essais a abouti à l’établissement d’environ 500 plans d’ensemble, auxquels sont venus s’ajouter tous les plans de fabrication, extraits des précédents, établis par les ateliers de Salzinnes et Malines.

L’intervention du service des achats

Pour obtenir les matières et les produits finis (châssis de fenêtres, porte-bagages, quincaillerie, etc.) le plus rapidement possible et dans les meilleures conditions, le service des Achats, en se basant sur les devis établis par les ateliers constructeurs, lança 592 commandes de matières premières, auxquelles s’ajoutèrent 281 commandes de produits finis.

Les services de réception intervinrent environ 5.000 fois, à la réception des fournitures de l’industrie et à la sortie des voitures terminées.

La fabrication des bogies à Salzinnes

Cette fabrication sortait nettement du cadre des activités antérieures de l’A.C. Salzinnes [1]. C’était la première fois que ce type de bogie était fabriqué en Belgique. Enfin, les qualités de ce bogie sont intimement conditionnées par le fini et la précision de la fabrication. Il fallut faire face à de nombreux et délicats problèmes d’assemblage par soudure (le châssis est entièrement soudé), d’usinage de précision (les tubes de guidage n’admettent qu’une tolérance de 0,04 mm. pour un diamètre de 140 mm.), de fabrication et d’équilibrage de trains de roues (le centrage des cercles de roulement par rapport à l’essieu a été réalisé à 0,1 mm. près) et, enfin, de montage.

Le bogie prototype, commencé le 1er avril 1955, fut terminé le 15 mai. La fabrication en chaîne débuta quinze jours plus tard et atteignit, à certains moments, la cadence de six unités par semaine. Notons, en effet, que l’A.C. Salzinnes fut chargé de fabriquer trois cents bogies Schlieren, cent de ceux-ci étant destinés à la modernisation de voitures internationales existantes.

La fabrication des caisses à Malines

Dès leur terminaison, les bogies étaient envoyés à l’A.C. Malines, qui fabriquait les caisses et les mettait sur roues [2].

Cette fabrication posait, même pour un atelier spécialisé dans la réparation des voitures, des problèmes délicats résultant surtout de la généralisation des assemblages soudés.

Au point de vue de la caisse nue, entièrement soudée, la question la plus épineuse était de respecter les dimensions imposées, sans déformer les éléments et sans y créer des tensions internes dangereuses. Ce problème a été parfaitement résolu grâce, entre autres, à l’utilisation systématique de gabarits de soudage et à l’exécution méthodique du travail. Tous les assemblages ont été réalisés sur de robustes gabarits maintenant les éléments à assembler et les présentant au soudeur dans de bonnes conditions de travail. D’autre part, la séquence de soudage avait été soigneusement étudiée et fut rigoureusement appliquée. Quel en était le principe ? Souder d’abord des éléments simples, les assembler entre eux pour constituer les éléments plus complexes, assembler ceux-ci à leur tour et, ainsi, procéder par assemblage progressif jusqu’à achèvement total, étant entendu qu’à chaque stade, les éléments obtenus étaient vérifiés et corrigés éventuellement.

L’habillage de la caisse exigeait la participation de corps de métier spécialisés (électriciens, garnisseurs, menuisiers, ajusteurs, peintres, etc.). L’atelier de Malines en disposait heureusement. Aussi, cet habillage put-il se faire avec tout le soin et le fini désirables, assurant, à la fois, un bel aspect et tout le confort souhaité (absence de vibrations, absence de rentrées d’air, insonorisation réussie, etc.).

Résultats

Les cent voitures ont quitté les ateliers, suivant le programme établi, à la cadence finale d’une voiture tous les trois jours. Toutes étaient disponibles pour l’ouverture de l’Exposition de Bruxelles.

Après avoir fait l’objet de parcours d’essais et de réception, sévèrement contrôlés, elles ont été affectées aux lignes permettant les trajets les plus longs, tels que Bruxelles - Luxembourg et Ostende - Liège. Elles y effectuent des parcours journaliers moyens de 900 km., le parcours maximum atteignant 1.150 km. par jour. La plupart font la majorité de leur parcours à des vitesses oscillant entre 115 et 125 km/h.

Ce service très dur, elles l’accomplissent dans d’excellentes conditions de confort et de résistance. Leur stabilité et leur douceur de roulement sont remarquables. Ces qualités essentielles résultent surtout de la rigidité de la caisse, qui empêche les vibrations d’ensemble, et du comportement du bogie Schlieren.

Le niveau sonore à l’intérieur est toujours bas, quelles, que soient les conditions de circulation. La conversation s’y soutient aussi aisément que dans une pièce calme d’habitation.

Au point de vue du roulement et de l’insonorisation, ces voitures du service intérieur peuvent être comparées aux meilleures voitures du service international des autres réseaux.

Enfin, leur aspect, clair et accueillant, s’ajoute au confort des sièges, à la régularité du chauffage et à la luminosité de l’éclairage.

Source : Le Rail, septembre 1958

Rixke Rail’s Archives

Rixke Rail’s Archives