Accueil > Le Rail > Techniques > Les freins de voie électro-pneumatiques

Les freins de voie électro-pneumatiques

L. Léonard.

mercredi 9 novembre 2011, par

Toutes les versions de cet article : [français] [Nederlands]

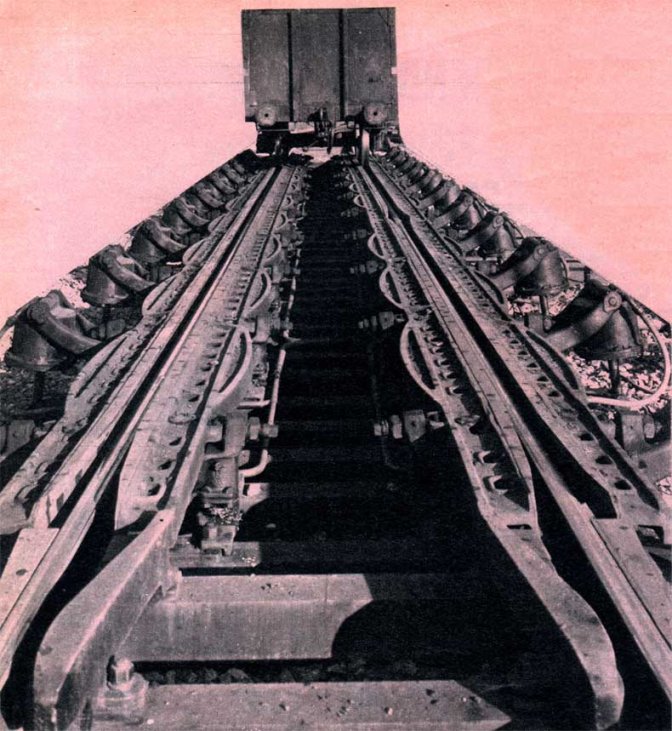

Dans les grandes gares de triage, les wagons descendent de la bosse de débranchement - nœud vital de la répartition - ayant de s’égailler sur les voies des faisceaux. Pour améliorer le rendement, il faut faire descendre les wagons le plus vite possible et le plus près possible les uns des autres. La commande électrique des aiguillages a permis de rogner sur le temps nécessaire à la manœuvre des aiguilles entre deux « coupes » qui se suivent. Mais l’augmentation de la vitesse appelle un correctif, car les wagons « bons routeurs » ne doivent pas rattraper d’autres véhicules dans la descente ni atteindre les rames en stationnement avec une vitesse excessive. On régularise l’espacement des wagons par des appareils de ralentissement : des patins longitudinaux, de part et d’autre des bandages de roues, appliquent une force provoquant, par frottement, un freinage énergique, avant que l’arrêt des wagons soit obtenu, dans les faisceaux, au moyen d’un sabot d’enrayage placé sur le rail.

Jusqu’à ces dernières années, c’était uniquement au moyen de sabots posés par les « caleurs » que se faisait le freinage des wagons débranchés à la bosse de triage des gares à marchandises de notre réseau.

Cette méthode, outre qu’elle comporte des risques d’accidents graves pour les « caleurs », ne permet pas d’obtenir, dans tous les cas, l’effort de freinage idéal : des wagons, trop fortement freinés, s’arrêtent parfois dans les croisements ; d’autres, au contraire, lorsque le freinage n’est pas assez efficace, vont frapper violemment des véhicules à l’arrêt. Il en résulte des dégâts, importants parfois, tant au matériel qu’aux marchandises transportées.

Les grandes gares de triage équipées de freins de voie « à mâchoires » (Courtrai, Saint-Ghislain et Stockem) ne connaissent pas ces désagréments.

Description du frein électro-pneumatique

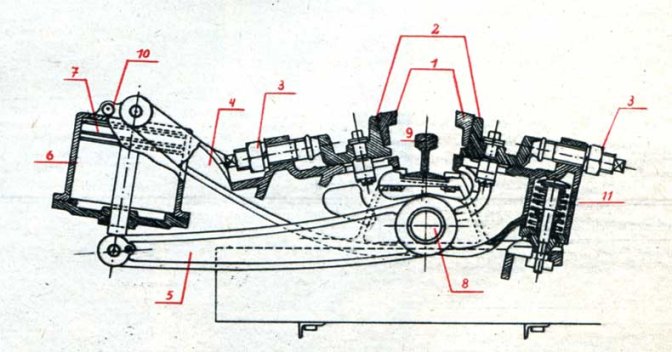

Avec les freins de voie « à mâchoires » (voir le schéma), l’effort de retardement est obtenu par le frottement de patins de freinage (1) sur les faces latérales des roues des wagons.

Ces patins de freinage sont portés par des poutres de freinage (2), qui sont commandées par des organes en forme de tenailles. Chaque frein a une longueur de 23 m. et se compose de 22 tenailles, réparties sur chacun des rails de roulement en deux groupes de 11 tenailles, qui n’ont pas de liaison mécanique entre eux. Les poutres de freinage (2) sont disposées entre les tenailles et sont articulées au droit de celles-ci.

Les patins de freinage (1), en acier spécial, résistent très bien au frottement des roues sur les bandages. L’usure éventuelle des patins peut être rachetée en actionnant des boulons de réglage (3), qui permettent de rapprocher les patins du rail.

Les deux bras (4 et 5) de la tenaille sont réunis par l’intermédiaire d’un cylindre (6) et d’un piston (7).

Le frein de voie est complété, à sa sortie, par deux dispositifs d’enraiement de forme spéciale, dont le rôle est de remettre sur rail les wagons qui se seraient soulevés sous l’action d’un freinage trop puissant. Dans ce cas, les wagons roulent sur les poutres de frein sans aucun dommage pour ces pièces.

Fonctionnement

Le frein est actionné par l’air comprimé produit dans la station de compression dont il sera question plus loin.

Le serrage est obtenu par l’écartement des deux leviers de la tenaille, qui pivotent autour d’un axe (8), situé en dessous du rail de roulement (9).

Lorsque l’air comprimé est admis par l’orifice (10) situé à la partie supérieure du cylindre, le piston (7) se déplace vers le bas, obligeant ainsi les leviers (4 et 5) à s’écarter l’un de l’autre, ce qui provoque le rapprochement des poutres (2) portant les patins de freinage (1).

A l’état de repos, les patins de freinage sont écartés du rail et amenés à leur position d’ouverture, sous l’action du poids propre des tenailles, qui, par leur disposition par rapport à l’axe de rotation (8), tendent à se rapprocher. Le ressort (11), comprimé lors du serrage, favorise, en se détendant, le rapprochement des deux leviers (4 et 5) de la tenaille, car il compense le poids de la partie du levier inférieur, située à gauche du pivot.

Commande du frein

Les 22 cylindres équipant le frein sont réunis par des tubes flexibles, à la conduite de distribution d’air comprimé.

Un mécanisme appelé « boîte à valves » est placé sur cette conduite, et sa commande se fait électriquement du pupitre de commande, installé à la cabine de signalisation.

Ces « boîtes à valves » sont conçues pour permettre le serrage sous l’action de quatre pressions différentes qui sont de 1,400 - 3,500 - 5,700 et 8 kg. par cm2, auxquelles correspondent quatre efforts de freinage d’intensité progressive. La manette de commande de ces « boîtes à valves » peut occuper cinq positions différentes : la position de repos ou de desserrage et quatre positions de serrage S1, S2, S3, S4, correspondant aux quatre pressions.

Le frein de voie, avons-nous dit, se compose de deux parties n’ayant aucune liaison mécanique rigide entre elles :

un élément d’entrée et un élément de sortie. Chacun de ces éléments est commandé par l’intermédiaire d’une « boîte à valves ». Cette disposition présente l’avantage de permettre au freineur de retenir, dans l’élément d’entrée, un wagon qualifié de « bon routeur », pendant que le wagon précédent, qui peut être un « mauvais rouleur », libère l’élément de sortie.

Les deux manettes de commande d’un même frein sont disposées côte à côte sur le pupitre de commande et peuvent être manœuvrées d’une seule main.

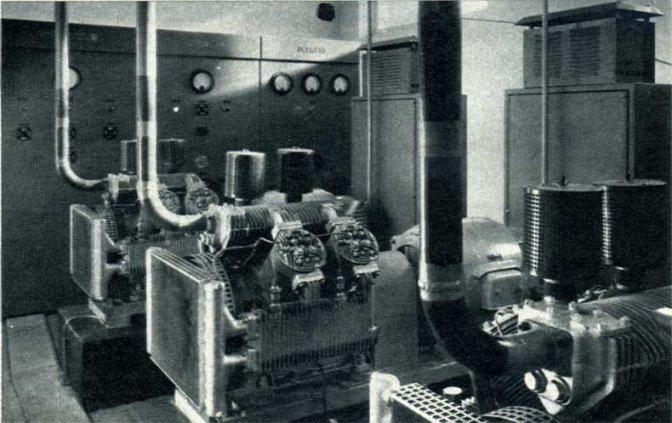

Station de compression

La station de compression qui sert à alimenter en air comprimé les freins de voie est équipée de compresseurs « Westinghouse » à refroidissement par air ventilé.

La station-type se compose de trois groupes moteurs-compresseurs, comprenant chacun comme éléments principaux :

- Un compresseur d’air d’un débit de j.200 litres par minute (air détendu) à la pression de 8,600 kg. par cm2 ;

- Un moteur électrique asynchrone triphasé de 38 ch. tournant à 1.450 tours par minute ;

- Trois radiateurs à ailettes pour le refroidissement de l’air comprimé refoulé dans le réservoir principal de 4.000 litres ;

- Un poste de commande automatique des compresseurs ;

- Des électro-valves, contacteurs, relais et divers dispositifs de sécurité.

Ces compresseurs fonctionnent automatiquement dès que la pression dans le réservoir principal est réduite à 8 kg. par cm2.

Avantages du frein électro-pneumatique

SIMPLICITE : la plupart des pièces constituant ce frein de voie sont interchangeables et comportent un petit nombre de pièces accessoires très facilement accessibles. Il en résulte une grande simplicité et un entretien facile.

FACILITE DE POSE : le frein de voie repose, par l’intermédiaire d’un certain nombre de pièces de bois posées de champ et assez rapprochées, sur une épaisse couche de ballast 40/60. L’appareil complet peut être monté entièrement sur une voie de chantier et amené à son emplacement définitif en un seul bloc et en un minimum de temps. Les opérations de pose proprement dites et le réglage final peuvent être exécutés en six heures.

SOUPLESSE : les différentes intensités de freinage que l’on peut obtenir par la simple manipulation des leviers de commande donnent au frein de voie une souplesse telle que le freineur peut laisser aux wagons une vitesse suffisamment réduite pour qu’il n’en résulte aucun choc trop violent pouvant provoquer des avaries soit au matériel roulant, soit aux marchandises transportées. De plus, le nombre de wagons composant les différentes coupes n’est plus limité comme dans le cas du freinage par patins. Il en résulte une accélération importante du triage par la gravité.

Le frein de voie électro-pneumatique possède des avantages incontestables tant aux points de vue de la facilité d’installation et d’entretien qu’aux points de vue de la souplesse et du rendement.

Son utilisation réduit très sensiblement les risques d’accidents pour les agents et ramène à des proportions très minimes l’intervention du service « Contentieux » dans le paiement des indemnités résultant des avaries causées aux marchandises.

Enfin, le frein de voie permet une adaptation plus économique des gares de triage aux conceptions nouvelles d’exploitation.

Source : Le Rail, août 1959

Rixke Rail’s Archives

Rixke Rail’s Archives