Accueil > Le Rail > Matériel roulant > Locomotives > Les locomotives électriques à trois courants type 150

Les locomotives électriques à trois courants type 150

G. Vanhee, ingénieur en chef.

lundi 31 décembre 2007, par

Toutes les versions de cet article : [français] [Nederlands]

Dans un article précédent (Le Rail, n° 54 de février 1961), M. Neruez a exposé quel problème posait le voisinage de systèmes différents utilisés pour la traction à l’électricité :

- Courant continu à la tension de 1.500 V aux Pays-Bas ;

- Courant alternatif monophasé à la tension de 15.000 V et la fréquence de 16 2/3 périodes par seconde en Allemagne ;

- Courant alternatif monophasé à la tension de 25.000 V et la fréquence de 50 périodes par seconde dans le nord et l’est de la France ;

- Courant continu à la tension de 3.000 V en Belgique.

L’électrification de Bruxelles-Paris sera effective en mai 1963 et prolongera ainsi l’électrification Amsterdam-Bruxelles, réalisée depuis 1957.

Durant le parcours Amsterdam - Bruxelles - Paris, trois systèmes différents de traction électrique seront donc rencontrés, les points de transition se situant à Roosendael (transition Pays-Bas - Belgique) et Quévy (transition Belgique - France). Faudra-t-il changer de locomotive électrique à chaque point de transition ? Comment faire pour les trains internationaux dont la remorque est maintenant assurée soit par une locomotive à vapeur, soit par une locomotive diesel, soit par des autorails diesel TEE ?

La solution est donnée par la locomotive tricourant, qui ne connaît pas de frontière et remorque sur les trois réseaux électriques différents des Pays-Bas, de la France et de la Belgique, à pleine puissance, les trains de voyageurs ordinaires et TEE (notons ici que la solution TEE actuelle par trains automoteurs-autorail diesel sera abandonnée sur Amsterdam-Paris au profit d’une solution par rame remorquée ; cette solution ne sera toutefois effective qu’à la fin de 1964).

Caractéristiques générales de la locomotive

Afin de pouvoir assurer sa part du trafic, notre société a commandé cinq locomotives « tricourant » à l’industrie nationale : les « Ateliers de Constructions électriques de Charleroi » pour la partie électrique et « La Brugeoise et Nivelles » pour la partie mécanique.

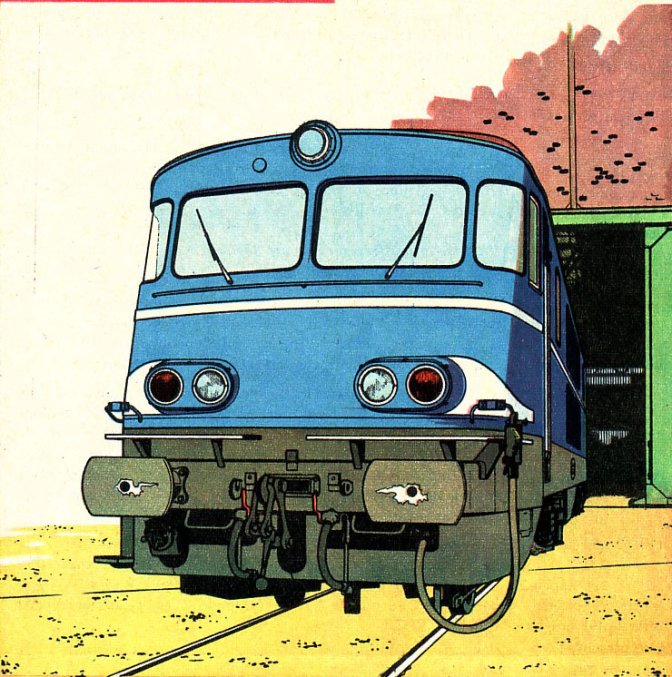

La première locomotive de la série vient de sortir des ateliers de Nivelles.

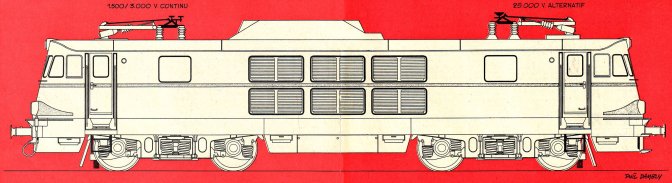

Les caractéristiques essentielles en sont les suivantes : type Bo-Bo (c’est-à-dire 2 boggies avec chacun 2 essieux moteurs indépendants) ; poids, 84 tonnes ; nombre de moteurs, 4 ; puissance unihoraire totale, 3.600 chevaux ; vitesse maximum, 150 kilomètre s-heure.

Compte tenu des aménagements de la voie apportés des deux côtés de la frontière, la locomotive pourra effectuer le parcours de Bruxelles à Paris sans arrêt en 2 heures 30, en remorquant un train d’une dizaine de voitures.

Dispositions d’ensemble et partie mécanique

L’aménagement général est analogue à celui de nos locomotives électriques du service intérieur : cabine de conduite à chaque extrémité, encadrant une salle des machines spacieuse.

Dans cette dernière, on retrouve tous les organes de l’équipement électrique de nos locomotives à courant continu, plus ceux qui sont nécessaires pour alimenter la locomotive « tricourant » en courant alternatif : les redresseurs et le transformateur, celui-ci suspendu sous le châssis de la caisse, dans la partie centrale.

Cet appareillage supplémentaire et ce qu’il a fallu ajouter pour augmenter la puissance de 2.560 à 3.600 ch. ont alourdi de 20 % la partie électrique de la locomotive « tricourant » par rapport à notre locomotive à 3.000 V. Comme, d’autre part, le poids total de la locomotive « tricourant » est strictement limité à 84.000 kilos pour circuler en France à vitesse élevée, on a allégé la construction générale de la caisse, sans rien sacrifier cependant à la résistance générale de l’ensemble, ainsi que celle des boggies.

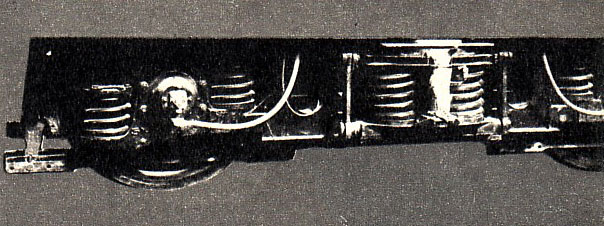

Le boggie type « Winterthur », qui équipe la majorité de nos locomotives électriques du service intérieur, a été remplacé par un boggie plus léger, conçu par « La Brugeoise et Nivelles » ; il est de principe analogue à celui qui équipe nos locomotives diesel-électriques 212.101 à 212.103.

Quant à l’aménagement des cabines de conduite, il résulte de nouvelles études sur maquette et procure au conducteur le maximum de confort et de facilité dans la conduite.

Moteurs de traction

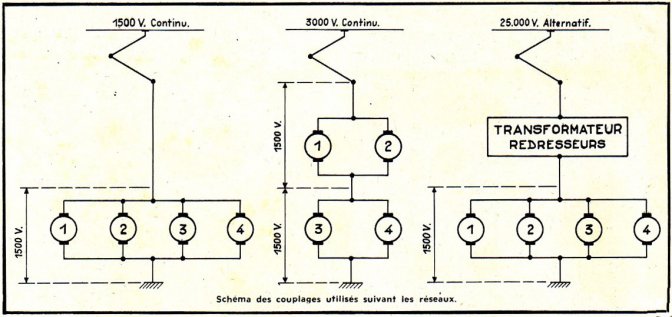

Parmi les solutions envisagées, on a retenu celle des moteurs de traction à courant continu dont la tension de définition est de 1.500 V.

Sur le réseau à 1.500 V continu, les 4 moteurs sont couplés en parallèle.

Sur le réseau à 3.000 V continu, les 4 moteurs sont couplés en série parallèle.

Sur le réseau à 25.000 V, le courant alternatif est d’abord envoyé dans une installation de conversion destinée à transformer le courant alternatif à la tension de 25.000 V en courant continu à la tension de 1.500 V. A la sortie de cette installation, on peut alors alimenter les 4 moteurs de traction couplés comme en 1.500 V continu.

Il faut noter toutefois que, pour des questions de poids et d’encombrement, on doit se contenter sur la locomotive d’une installation de conversion plus sommaire que dans une sous-station fixe. Le courant fourni est donc beaucoup plus ondulé. C’est pourquoi le moteur de traction diffère un peu du moteur des locomotives spécifiquement à courant continu, encore que ces modifications ne soient que secondaires.

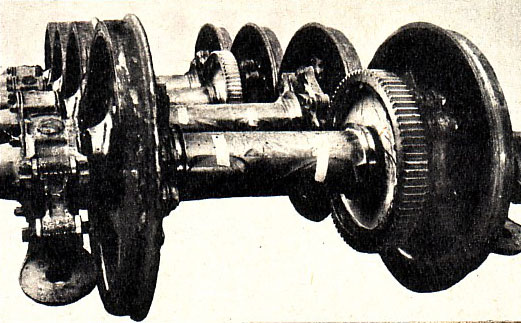

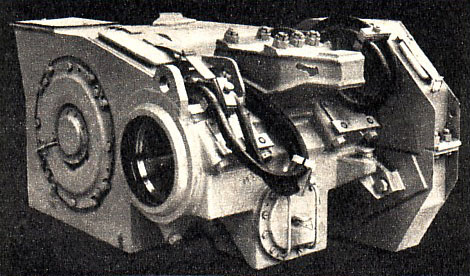

A signaler aussi que, pour la vitesse élevée à laquelle doit circuler la locomotive « tricourant », on a renoncé à la suspension des moteurs de traction par le nez dans les boggies, au profit d’une suspension entièrement élastique, le couple moteur étant appliqué aux essieux par l’intermédiaire d’une transmission à anneaux dansants, du type Alsthom utilisé sur plusieurs réseaux étrangers.

L’installation de conversion du courant alternatif à 25.000 V en courant continu à 1.500 V

En cela, tout est nouveau.

La conversion du courant alternatif en courant continu s’opère à partir de redresseurs au silicium, dont la technique est apparue il y a quelques années seulement. Le redresseur au silicium joue, en quelque sorte, un rôle de soupape, laissant passer le courant dans un sens mais non dans l’autre.

L’élément actif de la cellule redresseuse se présente sous la forme d’une pastille en silicium enrobée dans une douille avec radiateur de refroidissement ; la pastille a les dimensions d’une pièce d un franc à peu de chose près ; elle permet de laisser passer un courant de 200 ampères et de bloquer une tension de 400 à 500 V.

S’étonnera-t-on que le redresseur au silicium soit de conception tout à fait récente alors qu’il est obtenu à partir d’un matériau répandu dans la nature ? Ce qui est difficile, c’est non pas de le trouver, mais de le purifier : pour obtenir un redresseur, il faut purifier le silicium à l’échelle atomique, et seules des méthodes modernes permettent d en arriver là.

Moyennant un montage adéquat de plusieurs cellules en série et en parallèle, le courant alternatif de la caténaire française est transformé en courant plus ou moins continu dont peuvent s’accommoder les moteurs.

Autres particularités

Le principe de la locomotive tel que nous venons de le définir pourrait laisser l’impression que tout est simple ; ce n’est malheureusement pas le cas. S’il suffit de changer les couplages des moteurs et de mettre en ou hors service l’installation de conversion suivant le système, encore faut-il le faire à bon escient car toute erreur risquerait d’être catastrophique pour la locomotive ; c’est pourquoi de multiples vérifications et verrouillages automatiques sont prévus dans l’installation de façon à contrôler toute manœuvre du conducteur avant l’exécution.

Pas mal d’autres problèmes se posent à chaque pas depuis le pantographe jusqu’au retour du courant au rail, et, à titre d’exemple, nous dirons un mot du problème épineux qu’a posé le pantographe.

Chaque pays a normalisé un type de pantographe tenant compte de son gabarit d’ouvrage d’art, de l’établissement de sa caténaire, de son type de courant et de ses conditions d’exploitation. Si l’on met en regard les caractéristiques des trois réseaux qui nous intéressent dans le cas présent, on constate leur diversité. Il fallait trouver des solutions de compromis.

| France | Pays-Bas | Belgique | |

|---|---|---|---|

| Nature du courant | 25 kV 50 HZ | 1.500 V continu | 3.000 V continu |

| Hauteur des fils de contact : | |||

| minimale (m) | 4,60 | 4,80 | 4,80 |

| normale (m) | 5,75 | 5,50 | 5,10 |

| maximale (m) | 6,50 | 5,85 | 6,25 |

| Pantographes | |||

| longueur archet hors tout (m) | 1,60 | 1,90 | 1,76 |

| nombre de palettes | 1 | 2 | 1 |

| Effort de contact statique du pantographe contre la caténaire (kilos) | 6à7 | 12 | 8 |

| Nature des barres de frottement | cuivre- acier | charbon métallisé | charbon |

Voici la solution retenue :

- Un pantographe spécial pour le parcours français, identique au pantographe utilisé par la S.N.C.F. sur les lignes à 25 kV ;

- Un pantographe commun pour les parcours néerlandais et belge.

Ce dernier est tout nouveau pour les deux réseaux : il résulte d’une suite de compromis ; il comporte deux palettes (et non une comme c’est l’habitude sur notre réseau) et des barres de frottement en cuivre-acier : collecter des courants importants avec un seul pantographe n’est pas possible avec des frotteurs en charbon même métallisés.

Chacun verra avec surprise, en consultant le tableau ci-dessus, que ce même pantographe doit pouvoir se lever jusqu’à 6,25 mètres en Belgique et ne peut absolument pas se lever au-delà de 5,85 mètres en Hollande.

Signalons aussi l’adoption du pantographe « unijambiste », mais ce choix n’est pas lié au caractère « tricourant » de la locomotive.

Pour terminer, disons que, pour la première fois, l’électronique fera son apparition sur notre matériel roulant : toute l’installation des redresseurs au silicium sera contrôlée et protégée par des ensembles électroniques : les moteurs de traction seront protégés contre les survitesses par un dispositif électronique et, enfin, le réglage du disjoncteur à courant continu sera adapté électroniquement à la tension du réseau 1.500 V ou 3.000 V.

Rôle du conducteur

Si la machine est complexe, croyez bien que la tâche du conducteur ne sera pas plus compliquée pour cela. Confortablement installé devant son pupitre de conduite, il exécutera simplement une manœuvre supplémentaire au passage de la frontière : la même que celle qu’il fait déjà depuis 1957 à la frontière belgo-néerlandaise. Elle se décompose ainsi :

- Abaisser le pantographe sur l’ordre d’une signalisation spéciale établie à l’entrée à la zone de transition ;

- Presser un interrupteur-poussoir pour commander à distance la manœuvre du commutateur de tension qui établit les couplages correspondant au système abordé ;

- Relever le pantographe convenable sur l’ordre d’une signalisation spéciale établie à la sortie de la zone de transition.

Et si le conducteur se trompe ? Cela ne prête pas à incidents car la machine ne répond pas à des ordres erronés ! Ainsi, le conducteur constatant l’absence de réponse de la machine rectifiera ses erreurs... au prix peut-être de quelques minutes de retard qu’il sera seul à devoir justifier.

Rixke Rail’s Archives

Rixke Rail’s Archives