Homepagina > Het Spoor > Infrastructuur > Spoor > De lange spoorstaaf

De lange spoorstaaf

R. Delmé.

zondag 29 november 2009, door

Alle versies van dit artikel: [français] [Nederlands]

Toen wij onlangs zaten te snuffelen in oude „Sporen”, vonden wij in het nummer van november 1966 een artikel waarin hoofdingenieur A. Jacops uiteenzette waarom en hoe lange spoorstaven (LGS) in de Centrale Stapelplaats van de Baan te Schaarbeek vervaardigd worden. Nou, dachten we zo, een aangelegenheid die de spoorman allicht geboeid heeft. Misschien interesseert het hem ook te vernemen hoe die gevaarten verhandeld worden... En zo zijn we dan aan het schrijven gegaan.

Terloops

De LGS - de langste kunnen 216 m bereiken - worden vervaardigd van spoorstaven van 27 m die door elektrisch weerstandslassen samengevoegd worden. Die bewerking gebeurt in een zogenoemde „lasstraat” met behulp van :

- een uitrusting voor het ontroesten van de spoorstaven daar waar ze in contact komen met elkaar (kopvlak) of met de elektroden van de lasmachine, tijdens de lascyclus;

- een elektrische weerstandslasmachine voor het lassen van de spoorstaven;

- een afbraammachine voor het verwijderen van de bramen, ontstaan door het in elkaar dringen (stuiken) van de gloeiende spoorstaafeinden;

- één of meer slijpmachines voor het afwerken van de las na afkoeling op de stockeerzone.

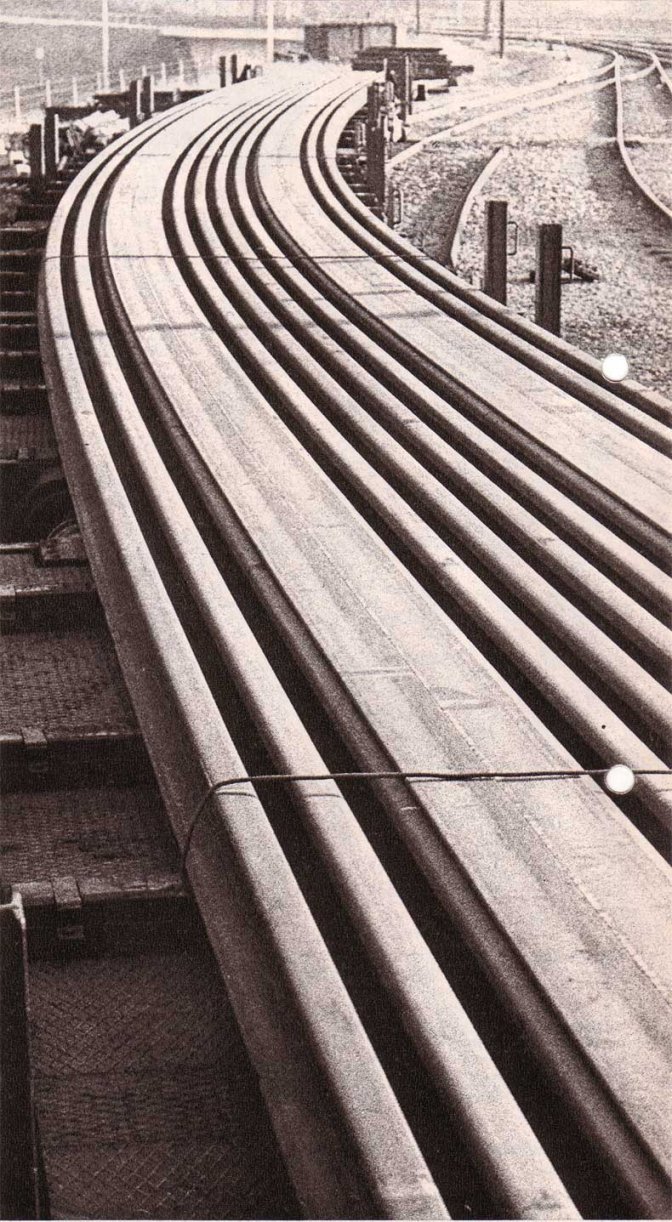

In die lasstraat gebeurt het transport van de spoorstaven, zowel voor als na het lassen ervan, op een met aandrijfmotoren uitgeruste rolweg.

Laadzone

Wanneer de LGS eenmaal klaar is, m.a.w. wanneer de acht spoorstaven van 27 m tot een lange spoorstaaf van 216 m samengevoegd zijn, wordt ze op diezelfde rolweg naar een verhoogde stockeerzone getransporteerd. Met behulp van een optreksysteem met haken wordt ze dan van de rolweg overgeladen op de verhoogde stockeerzone waarop zo’n 60 LGS, profiel 50 kg-m, kunnen worden geborgen.

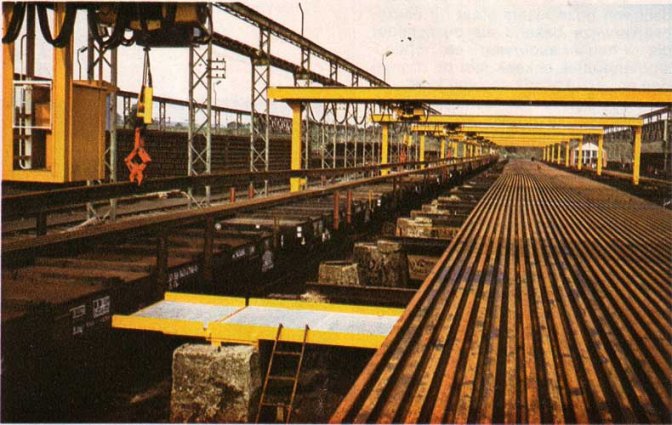

Evenwijdig met op +- 2,50 m afstand stand van de verhoogde stockeerzone, wacht op een laadspoor een wagenstel dat speciaal voor het vervoer van die gevaarten is bestemd. Terloops gezegd, zo’n speciaal wagenstel, waarvan de NMBS er vier in gebruik heeft, is samengesteld uit 25 speciaal uitgeruste platte wagens, met een lengte van 8 a 9 m. Het is nogal duidelijk dat die speciale stellen niet zo maar aan een gewone trein kunnen worden gekoppeld. Ze vormen een aparte trein die zijn vracht LGS op de werkterreinen van het hele net gaat afleveren.

Ter bestemming worden de LGS dan met behulp van een speciale afrolwagen, twee locomotieven en de nodige kabels van het stel getrokken en evenwijdig met het spoor neergelegd.

De vroegere laadmethode...

Een rolweg beschikt over 2 rolbruggen die een overspanning van 30 m en een hijsvermogen van 5 ton hebben, elk afzonderlijk uitgerust zijn met een zwengel van 12 m en boven de stockeerzone en het laadspoor opgesteld staan.

Welnu, het waren die 2 rolbruggen welke, bij wijze van spreken, de karwei van het laden van de LGS opknapten. De operatie verliep als volgt : de beide rolbruggen, elk afzonderlijk bediend door een drijver, plaatsten zich aan de kop van LGS ; kettingen die aan het uiteinde van elke zwengel ophingen, grepen tegelijkertijd drie spoorstaven, waarna de twee rolbruggen de drie spoorstaven, zoveel mogelijk gezamenlijk, ophesen en ze vervolgens zijdelings versleepten tot de drie spoorstaafeinden ongeveer op de juiste plaats op de wagens kwamen te liggen. Op dat ogenblik losten de kettingen hun vracht en verplaatsten de rolbruggen zich +- 25 m verder om dezelfde bewerking te herhalen.

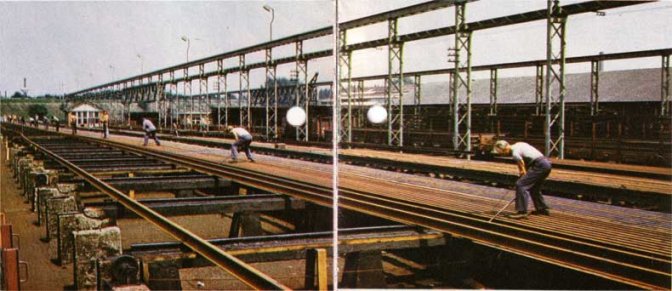

Tussen de opeenvolgende bewerkingen lagen de spoorstaven S-vormig verdeeld over de wagens en de stockeerzones. Er waren 8 bewerkingen nodig om de drie spoorstaven op de wagens te laden, terwijl het uitlijnen van de spoorstaven op de wagens met mankracht en koevoeten gebeurde.

... en de nadelen

De vroegere laadmethode vertoonde inderdaad reële nadelen. Zo werden de rolbruggen door het zijdelings verslepen van de last, abnormaal belast. Dat 15 man 2 uur nodig hadden om 14 LGS te laden, was vooral nadelig omdat het een gevaarlijk werk was.

Bovendien moesten de spoorstaven in de volgorde van lassen geladen worden, vermits het verplaatsen van de ene spoorstaaf over de andere onmogelijk was. Zulks vergde een strakke produktieplanning die niet kon worden aangepast wanneer een uitvoerende dienst een zending niet kon ontvangen.

Daarbij kwam nog dat, telkens als een zending van 14 spoorstaven geladen was, de overige spoorstaven die zich nog op de stockeerzone bevonden, met behulp van de optrekhaken zijdelings verplaatst dienden te worden om zo dicht mogelijk bij het laadspoor te komen, ten einde aldus de S-vorm van de spoorstaven tijdens het laden te beperken.

Een laatste nadeel was dat voor het plaatsen van die optrekhaken, welke slechts één spoorstaaf ineens konden optrekken, de spoorstaaf met een koevoet diende verschoven te worden, een bewerking waarbij 20 man te pas kwamen. Het volledig verschuiven van een laag spoorstaven duurde 1 uur.

Als je nu weet dat de Centrale Stapelplaats van de Baan wekelijks drie treinen LGS verstuurt, begrijp je meteen hoe belangrijk het aandeel handenarbeid in de vroegere laad- en optrekmethode was. Het is vooral die handenarbeid, welke niet alleen, zoals we hoger al zegden, zo gevaarlijk was, maar ook zwaar en ondankbaar, die het zoeken naar een nieuwe laadmethode heeft gestimuleerd.

De nieuwe laadmethode

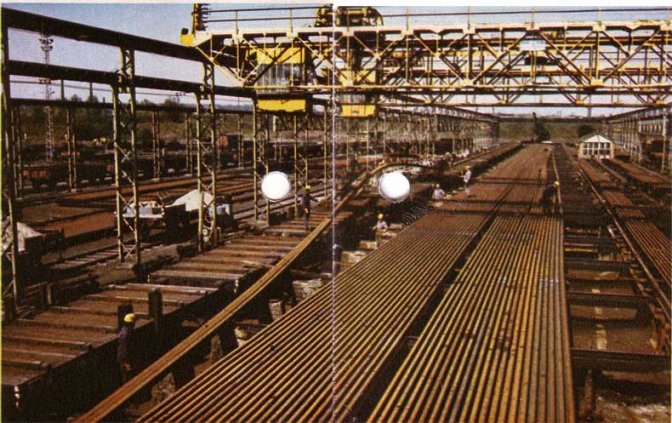

De nieuwe laadmethode die de opgesomde nadelen verhelpt, beschikt over 10 vaste portieken met 16 m overspanning en een hijsvermogen van 1,8 ton per portiek.

De portieken zijn zo opgevat dat ze individueel bediend kunnen worden vanuit een drukknoppenkast die vast verbonden is aan het takelblok, en gezamenlijk vanuit de bedieningspost die zich op het meerijdend platform van de 1° en de 10° portiek bevindt.

Dank zij die nieuwe methode:

- kan het aantal portieken gekozen worden in verhouding tot de lengte van de te verhandelen spoorstaven;

- worden 2 snelheden hijsen of dalen en 2 snelheden dwars (links of rechts) rijden met behulp van een hefboom manueel bevolen;

- kan de last, door het induwen van een drukknop, automatisch tot op een vast ingestelde hoogte gehesen en daarna dwars verplaatst worden naar een vooraf geselecteerde stand, uitlijnas genoemd, omdat de LGS in die stand in één lijn komt te liggen. (Er zijn 3 uitlijnassen die over de breedte van de portieken verdeeld zijn). Na die automatische verplaatsing worden de verdere bewerkingen met de hand gestuurd.

De hele installatie wordt bediend door 1 man die voor het laden van een spoorstaaf van maximum 216 m als volgt te werk gaat:

- vanuit een van de twee bedieningsposten selecteert hij, naargelang van het geval, 1 of meer van de 10 beschikbare takels die met een railtang uitgerust zijn en brengt deze boven de te laden spoorstaaf, waarna hij de tangen ongeveer boven de spoorstaaf neerlaat;

- vervolgens verlaat hij het platform, begeeft zich naar de eerste railtang, plaatst die, door bemiddeling van de individuele drukknoppenkast, over de kop van de spoorstaaf en spant de kabels aan.

Elke gebruikte takel en railtang ondergaan achtereenvolgens dezelfde bewerkingen. Als alle tangen uiteindelijk gesloten zijn, begeeft de man zich naar de andere bedieningspost en verplaatst de spoorstaaf door automatische sturing tot aan de uitlijnas die zich aan de rand van het wagenstel bevindt.

Wanneer de automatische sturing ten einde is, wordt de spoorstaaf met manueel bediende sturing op de wagens geplaatst.

De tangen zijn zo ontworpen dat ze bij loshandengende kabels automatisch van de spoorstaafkop vallen, zodat de bedienaar de 10 takels tot boven de volgende spoorstaaf op de stockeerzone kan brengen, zonder de bedieningspost te verlaten. Daarna verlaat hij de bedieningspost en begeeft zich terug naar de 10 opeenvolgende takels om de tangen over de spoorstaafkop te plaatsen met behulp van de individuele drukknoppen-kasten.

... en de voordelen

Afgezien van de besparing aan mankracht - 1 man, in plaats van 15, laadt in 2 uur 14 spoorstaven van maximum 216 m - en van de daarmee uiteraard gepaard gaande vermindering van elk ongevallenrisico - de enige man die bij de zaak betrokken is, bevindt zich in de bedieningspost op het ogenblik dat de spoorstaaf verplaatst wordt - is de nieuwe laadmethode vooral qua organisatie van het werk voordelig.

Inderdaad, de spoorstaven kunnen in willekeurige volgorde van de stockeerzone genomen worden, wat een soepele produktieplanning mogelijk maakt. Bovendien kunnen ze in verschillende lagen op de stockeerzone worden geplaatst.

Als laatste, maar daarom niet minder belangrijke voordeel vermelden we dat de portieken de spoorstaven op de stockeerzone kunnen verleggen. Dit omslachtige karweitje diende in de vorige methode met trekhaken en de hulp van heel wat mankracht uitgevoerd te worden.

Dus...

Bij wijze van besluit kunnen we alvast zeggen dat de ingebruikneming van de 10 portieken de kostprijs van het laden van LGS gevoelig heeft gedrukt. Ons verheugt nochtans vooral dat de modernisering van deze typische spoorwegactiviteit een belangrijke stap in de richting van de afschaffing van lastige en gevaarlijke arbeidsmethoden betekent.

Bron: Het Spoor, juli 1977

Rixke Rail’s Archives

Rixke Rail’s Archives