Accueil > Le Rail > Infrastructure > Nos centrales de mélange soignent le menu des locomotives

Nos centrales de mélange soignent le menu des locomotives

lundi 28 juin 2010, par

| Qu’ils chargent aujourd’hui à Ostende ou demain à Stockem, nos chauffeurs de locomotives emplissent toujours leurs tenders du même menu « homogène, agglutinant, propre - dont la teneur en cendres n’atteint pas 10 % - et riche de 22 à 23 % de matières volatiles ». De ce menu-là, il faut 100.000 tonnes environ par mois. Comment les a-t-on rassemblées. ? |

Le service des mélangeurs

Nos mines produisent peu de charbon de cette qualité. Heureusement, nos mélangeurs arrangent les choses.

« Peut-on, disent-ils, nous fournir des fines 0/10 grasses ? Des charbons classés gras (10/20, 20/30 et 30/70) ? Oui ? De préférence un peu plus des premières que des autres ? Soit, cela ira. Nous brasserons ces composants avec méthode et nous offrirons ainsi à l’appétit des locomotives notre plat « maison », notre menu 0/70, le mélange riche et propre qui plaît à leur estomac. Ces dames seront servies. »

Les directives de M.A. 26-42

A cet effet, le Bureau M.A. 26-42 détermine, chaque mois, suivant la situation des stocks, du marché et des prix, la proportion des divers composants à commander. Cobechar (le Comptoir Belge des Charbons) répartit les commandes mensuelles entre plusieurs charbonnages. Puis M.A. 26-42 fait diriger les wagons vers nos mélangeurs, pour que chacun d’eux reçoive des charbons dans des proportions [1] qui leur permettront d’obtenir le menu adéquat.

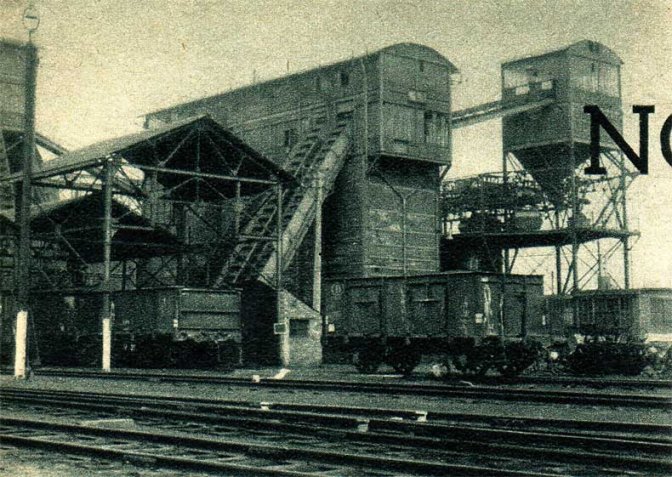

Voici donc des charbons choisis qui, partis de divers points du pays, cheminent et convergent vers les quatre centrales de mélange. Comment vont-elles les accueillir et les cuisiner pour offrir leur mélange 0/70 ?

Allons voir à HAINE-SAINT-PIERRE, voulez-vous ?

Du laboratoire aux rames homogènes

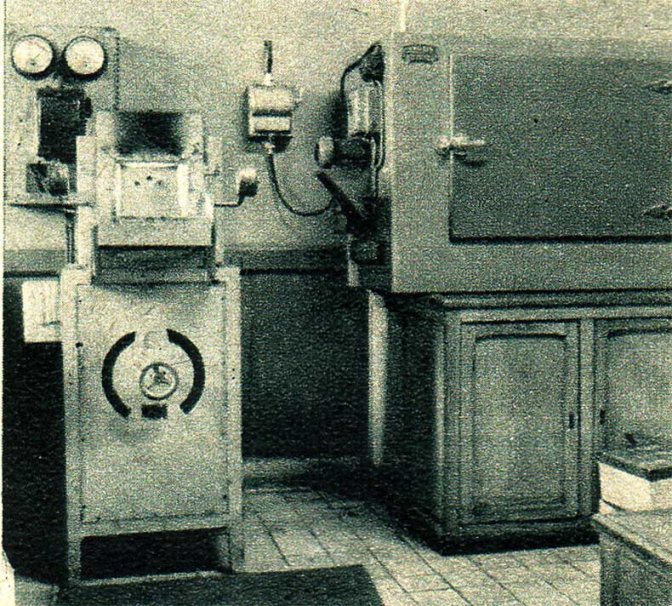

La remise s’adosse à un terril. A côté se dresse le mélangeur. Des wagons de charbons divers se sont assemblés, ici, pendant la nuit. La veille, le laboratoire a pu analyser les échantillons prélevés par les agents réceptionnaires avant le départ des charbonnages.

Le chef manœuvre et ses deux « accrocheurs » groupent les wagons en cinq rames sur le gril réservé à la centrale. La répartition se fait-elle au petit bonheur ? Nenni ! Le chef d’équipe, tôt levé, a résolu pour ses camarades son petit problème quotidien. En voici les données : « Pour chaque wagon, vérifiez tonnage et contenu. Grâce au laboratoire, vous connaissez les teneurs respectives en cendres et en matières volatiles. Formez, sur papier, cinq rames homogènes : chaque rame contiendra des fines et des classés et, pour chaque ensemble, les moyennes des pourcentages relatifs à la teneur en cendres et en matières volatiles devront correspondre entre elles et avec le résultat désiré. »

Ce n’est pas si simple, puisque les charbons de même richesse en matières volatiles n’ont pas nécessairement la même propreté. Le chef d’équipe a répondu sans tâtonner. Dans sa loge, le contremaître me passe la feuille qu’il a vérifiée : des ombres de poussières la souillent, mais il n’y a pas de rature. Bravo ! Le mélangeur fait le travail, mais il faut d’abord penser pour lui si l’on veut obtenir le résultat envisagé.

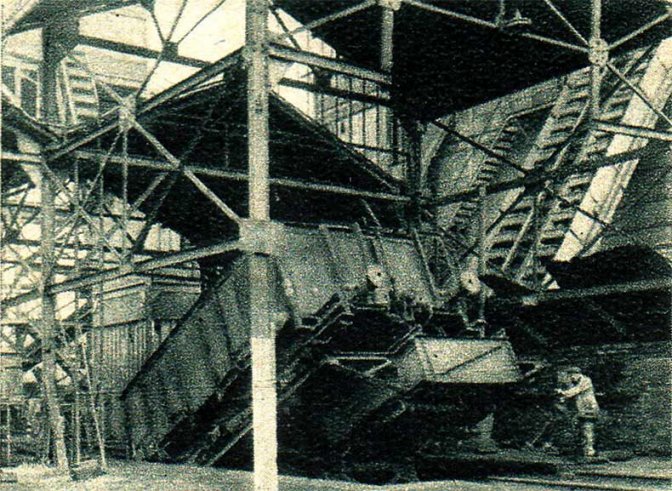

Le déchargement des wagons

Sortis de la loge, nous voici sous un auvent qui abrite des appareils. Un manœuvre, au moyen d’un cabestan électrique, amène, devant nous, un wagon de 20 T. La face d’avant projette son ombre sur une grille. Un autre manœuvre ouvre le panneau d’about. Un peu de 0/10 gras s’écoule vers la grille et tombe dans une fosse profonde de 16 m. Faudra-t-il décharger le reste à la pelle ? Heureusement, non ! Le wagon, appuyé par ses butoirs sur un support amovible, bascule. Le tablier métallique sur lequel reposent les roues s’incline à 45°. Tout le charbon s’engouffre dans la fosse. La grille ne retiendrait que les bois de mine et les corps étrangers.

Un autre basculeur du même genre, sur une voie parallèle, peut, lui, incliner latéralement les wagons qui ne sont pas munis de panneaux d’about mobiles.

Le flot du 0/10 basculé coule presque sans dégager de poussières. « Quand les charbonnages ne lavaient pas leurs produits, me dit le contremaître, les hommes noircissaient à vue d’œil au premier wagon qu’ils renversaient. »

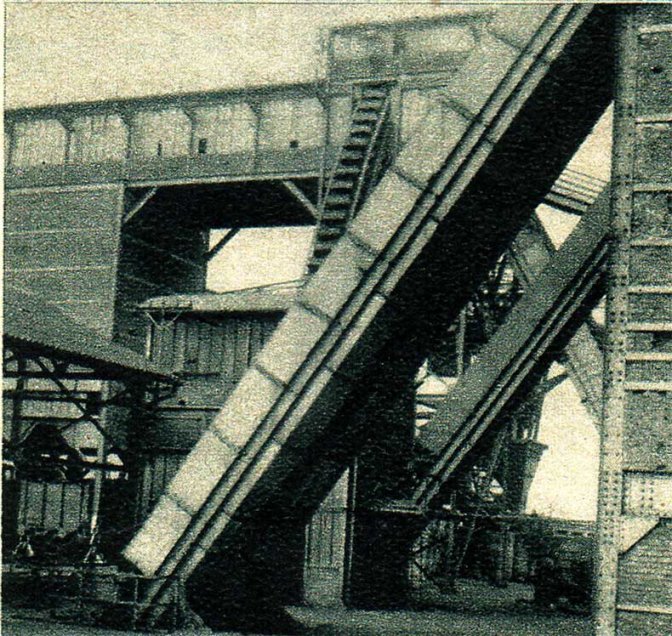

Les tours à bruts

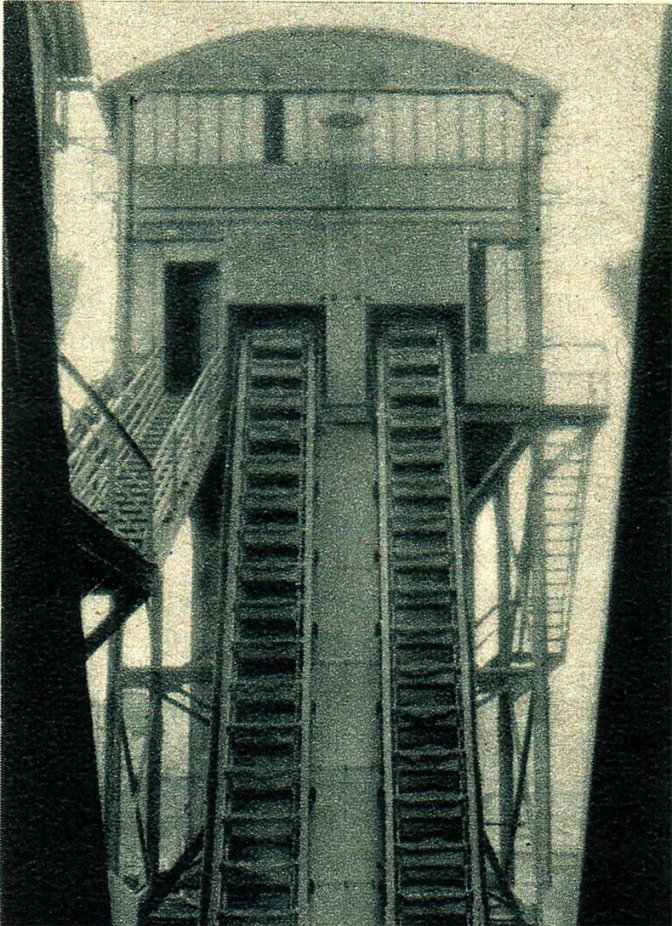

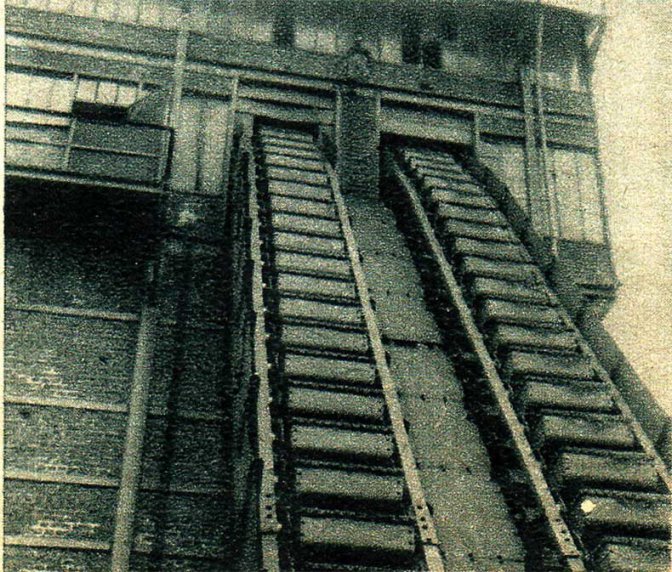

A droite, de la fosse sortent deux chaînes à godets qui s’élèvent, obliques, jusqu’au sommet d’un bâtiment étroit, surmonté d’une verrière. Les augets portent là-haut le 0/10 ; vidés, ils reviennent puiser dans la fosse.

Montons par l’escalier de fer, qui court le long des briques souillées, dans la salle où les godets déversent leur contenu. Au-dessus d’une auge vibre le vacarme grinçant d’une chaîne à raclettes, horizontale, qui conduit le charbon vers une trappe ouverte au-dessus du silo du 0/10 gras. Trois autres trappes ferment pour le moment trois autres silos. Nous sommes, en effet, dans la salle qui s’allonge au-dessus des quatre « tours à bruts ». Chaque tour est réservée à une catégorie spéciale de charbons : la première a reçu des classés 10/20 ; la deuxième, des 0/10 demi-gras ; la troisième reçoit des 0/10 gras ; la quatrième attend de nouveaux 20/30 et 30/70 gras.

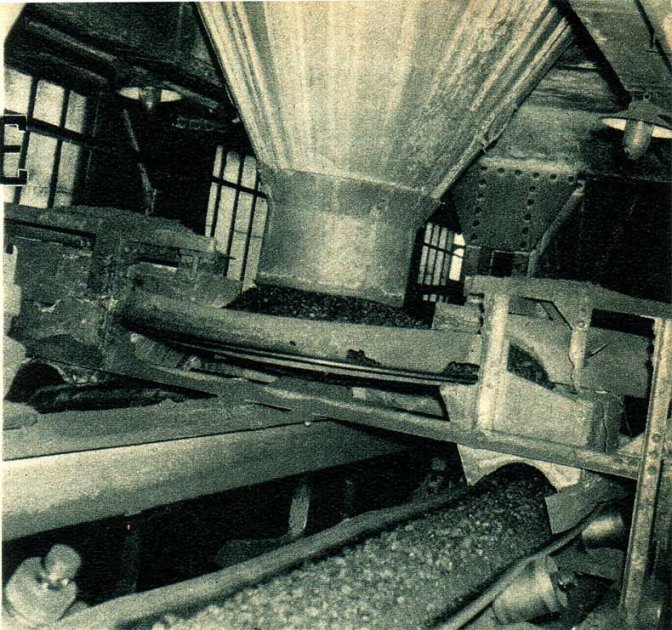

La salle de dosage

Que se passe-t-îl en dessous de ces tours ? Quatre immenses entonnoirs laissent passer leurs contenus respectifs sur quatre tables tournantes (je dirai maintenant des « soles doseuses », depuis que j’ai appris le vocabulaire technique). Quatre couteaux, fixes mais réglables, raclent leur sole et conduisent, à gauche et à droite des entonnoirs, une quantité dosée sur deux courroies parallèles, en caoutchouc, larges d’un demi-mètre environ.

Me voici à hauteur du premier entonnoir, le long d’une courroie. Je suis des braisettes... je les suis des yeux, je m’empresse de le préciser, pour ne pas recevoir les félicitations un tantinet moqueuses des gens avertis : la courroie, elle, court à une vitesse qui atteint presque deux mètres à la seconde...

A hauteur du deuxième entonnoir, une tranche de 0/10 demi-gras recouvre les braisettes. Plus loin, du 0/10 gras se superpose. Enfin, au bout, aux trois couches, s’ajoute un mélange de 20/30 et de 30/70 gras, obtenu par pénétration de masses dans la quatrième tour. Ces quatre couches s’engouffrent dans un couloir d’abord, dans une cave ensuite : la chute rapide amalgame les composants et produit le fameux menu 0/70.

Les tours à mélangé

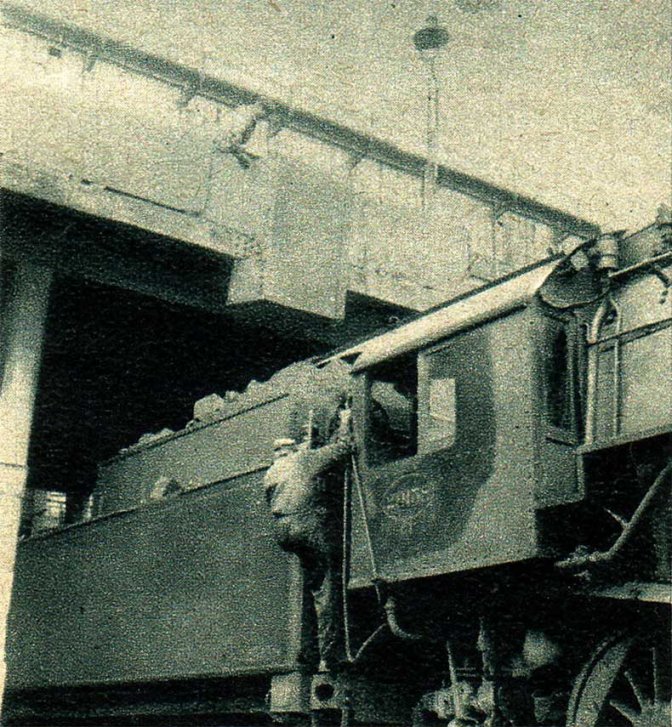

De cette cave - on l’appelle la « salle de dosage », c’est moins commun... - le charbon mélangé, saisi par une nouvelle chaîne à godets, monte au sommet d’un bâtiment semblable au premier, où quatre nouvelles tours (les « tours à mélangé ») le reçoivent ; leurs entonnoirs s’ouvrent, cette fois, sur quatre voies. Deux silos alimentent les tenders des locomotives de HAINE-SAINT-PIERRE. Les deux autres bourrent des wagons qui s’en vont à la bascule, d’où le magasinier les expédie vers d’autres services consommateurs.

La même cuisine se fait à Schaerbeek, à Merelbeke et à Bressoux. Ainsi, toutes nos locomotives reçoivent un menu identique...

Le parc de réserve

Un arrêt aux machines viendrait-il interrompre la production (1.000 T. en 8 heures), le parc de réserve qui s’allonge derrière le mélangeur interviendrait.

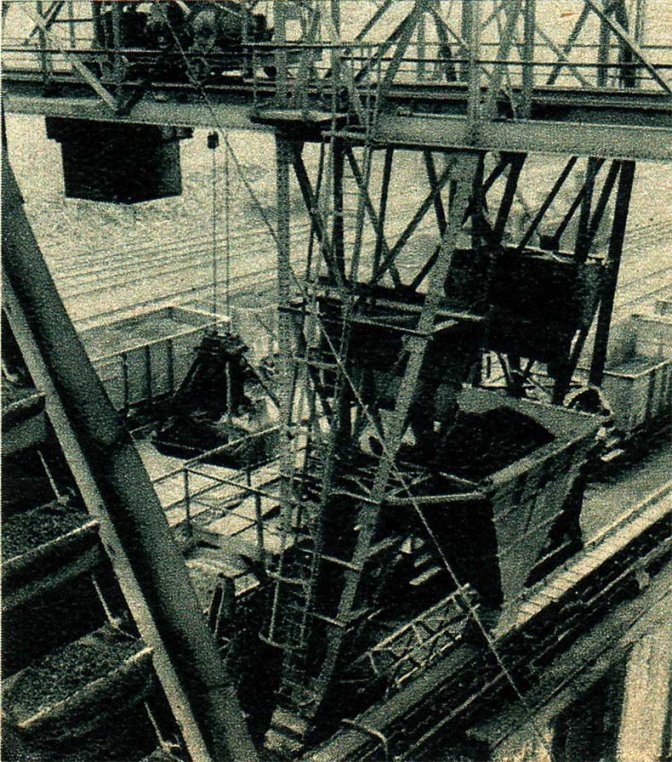

Là, des transporteurs à palettes, des monorails électriques et un pont roulant gigantesque répartissent les charbons de réserve (du mélangé, d’une part, et des charbons bruts, d’autre part), dans lesquels les pontonniers puiseront s’il faut pallier des arrivages insuffisants.

L’organisation est complète. Le, chef ajusteur, qui travaille à la centrale depuis vingt-huit ans, a connu les différents stades de mise au point, depuis que la maison Bodart, de Paris, construisit ce mélangeur du type « Kainskop ». Les conditions de travail se sont toujours améliorées. « On se salit beaucoup moins, dit-il, et maintenant nous avons des douches... »

Le jeune manœuvre que je croise en quittant la centrale restera-t-il aussi vingt-huit ans ici ? Un autorail « Diesel » sort de la remise, miroitant dans le soleil... Je m’éloigne, songeur, en envisageant un avenir nouveau...

Une fois encore, pourtant, je me retourne vers les chaînes métalliques qui relient les bâtiments de briques mâchurées. Là-haut, un rayon scintille sur un coin de verrière nettoyé. A gauche, le terril rosit dans la clarté de midi...

Ce tableau industriel, hier, je ne l’aurais guère apprécié. Aujourd’hui, quelle sympathie j’éprouve en l’admirant ! Ces grandes barres, sans élégance sans doute, biffent du moins les travaux - combien pénibles ! - de nombreux cheminots qui, tant bien que mal, mélangeaient jadis dans les remises les charbons poussiéreux avec des pelles et des paniers. Aujourd’hui, si, pour moins de 15 fr. par tonne, nos centrales soignent le menu de nos locomotives, elles allègent aussi une part de la peine des hommes.

(Photos G. et V.R.).

Source : Le Rail, juillet 1956

[1] La répartition idéale s’établit dans les proportions ci-après :

- 55 % de gras (5 % de fines 0/10 ; 50 % de 10/2") ;

- 6,3 % de fines 0/10 3/4 grasses ;

- 38,7 % de fines 0/10 demi-grasses ;

soit 50 % de fines et 50 % de classés (braisettes, têtes de moineau...).

Rixke Rail’s Archives

Rixke Rail’s Archives